Ведущий производитель вакуумных выключателей тел

Пожалуй, самое распространенное заблуждение в нашей отрасли – это упрощенное понимание принципов работы выключателей тел. Часто считают, что это просто способ прервать цепь, но реальность гораздо сложнее. Особенно когда речь заходит о надежности и долговечности, требуемых для ответственных электроустановок. Я работал с разными моделями, от простых до весьма специфических, и всегда поражаюсь тому, сколько факторов влияет на их конечный результат. В этой статье постараюсь поделиться своими наблюдениями и опытом, акцентируя внимание на ключевых аспектах производства.

Проблемы с материалами и их влияние на качество

Основой любого выключателя тел является материал, из которого изготовлены его компоненты. И вот тут начинаются сложности. Поиск качественного, сертифицированного сырья – это постоянная задача. Мы часто сталкиваемся с поставщиками, предлагающими материалы, которые, на бумаге, соответствуют спецификациям, но в реальности демонстрируют несоответствие характеристикам. Это может приводить к преждевременному износу, выходу из строя контактов и, в конечном итоге, к серьезным последствиям для системы в целом. Например, в одном из проектов, мы использовали контакты, изготовленные из материала, который плохо сопротивлялся коррозии в агрессивной среде. Это привело к быстрому ухудшению контакта и, в итоге, к необходимости полной замены выключателя. Крайне важно тщательно проверять поставщиков и их сертификаты, а также проводить собственные испытания материалов.

Более того, часто недостатком является контроль качества производства этих материалов. Недостаточный контроль влажности, температуры, химического состава – все это может негативно повлиять на свойства конечного продукта. Мы видели случаи, когда партия материала, прошедшая визуальный осмотр, при испытаниях выходила за рамки допустимых значений. Помню, однажды мы потратили много времени и ресурсов на отладку проблемы, а оказалось – дело было в некачественной партии изоляционного материала.

В связи с этим, всегда стоит рассматривать возможность сотрудничества с проверенными поставщиками, имеющими собственную систему контроля качества, и не стесняться проводить дополнительные тесты и проверки перед запуском в производство. Без этого, к сожалению, сложно гарантировать надежность выключателей тел.

Технологические особенности производства и их оптимизация

Технология производства выключателей тел достаточно сложная и многоступенчатая. Начиная от механической обработки деталей и заканчивая электрическими испытаниями готового изделия, каждый этап требует строгого контроля и соблюдения технологических норм. Одним из самых критичных этапов является пайка контактов. Неправильно выполненная пайка может привести к ухудшению электрического контакта, появлению холодных спаев и, как следствие, к выходу из строя выключателя. Использование современного оборудования, таких как фрезерные и шлифовальные станки с ЧПУ, позволяет повысить точность обработки деталей и снизить вероятность ошибок.

Также важным является автоматизация процессов. Автоматизация позволяет снизить трудозатраты, повысить производительность и, что немаловажно, уменьшить количество брака. Например, внедрение автоматизированной системы контроля качества на этапе пайки позволяет выявлять дефекты на ранних стадиях и предотвратить попадание некачественных изделий в производство. Мы активно внедряем такие системы, чтобы минимизировать риски.

Что касается оптимизации, то тут часто можно найти простор для улучшений. Например, пересмотр технологических карт, внедрение новых материалов или перепроектирование некоторых деталей. Не стоит бояться экспериментировать и искать новые подходы, поскольку даже небольшие улучшения могут привести к существенному повышению надежности и долговечности готового продукта.

Тестирование и контроль качества: неотъемлемая часть процесса

Тестирование и контроль качества – это не просто формальность, а жизненно важный этап производства выключателей тел. На данном этапе выявляются все возможные дефекты и недостатки, и происходит оценка соответствия изделия требованиям стандартов и техническим характеристикам. Мы проводим широкий спектр испытаний, включая электрические, механические, термические и экологические. Особое внимание уделяется испытанию на короткое замыкание, перегрузку и старение. Только после успешного прохождения всех испытаний изделие может быть принято на склад.

Одной из самых важных задач является разработка методики тестирования, которая максимально точно отражает реальные условия эксплуатации. Использование специализированного оборудования, такого как измерители электрической проводимости, термографические камеры и вибрационные анализаторы, позволяет выявлять скрытые дефекты и недостатки. Важно также проводить статистический анализ результатов испытаний для выявления закономерностей и тенденций. Например, выявление повторяющихся дефектов, которые могут указывать на проблемы в производственном процессе или в качестве материалов.

Помню один случай, когда мы обнаружили проблему с надежностью контактов после проведения испытаний на старение. Оказалось, что материал контактов имел склонность к деформации при длительной эксплуатации. Это привело к необходимости замены материала контактов и пересмотра технологической карты пайки.

Опыт работы с различными моделями и их спецификой

Мы работаем с широким спектром моделей выключателей тел, от маломощных до мощных, используемых в различных отраслях промышленности. Каждая модель имеет свою специфику и требует индивидуального подхода к производству и тестированию. Например, выключатели, используемые в электроэнергетике, подвергаются самым строгим требованиям по надежности и безопасности. Их необходимо тестировать в условиях, близких к реальным, чтобы убедиться в их способности выдерживать высокие напряжения и токи. И наоборот, выключатели для бытового использования должны быть более простыми и доступными по цене, но при этом обеспечивать достаточную надежность и безопасность.

Например, работа с выключателями тел, применяемыми в системах электроснабжения промышленных предприятий, требует особой внимательности к уровню защиты от пыли, влаги и вибраций. Эти выключатели должны выдерживать экстремальные условия эксплуатации и обеспечивать бесперебойное электроснабжение оборудования. Это означает, что необходимо использовать специальные материалы и конструкции, обеспечивающие надежную защиту от внешних воздействий.

Еще один интересный случай – работа с нестандартными моделями, разработанными по индивидуальным заказам. В таких случаях необходимо учитывать все требования заказчика и разрабатывать технологический процесс производства с нуля. Это требует высокой квалификации и опыта, а также тесного сотрудничества с заказчиком на всех этапах разработки и производства.

Перспективы развития и новые технологии

Отрасль производства выключателей тел постоянно развивается и внедряет новые технологии. В настоящее время особое внимание уделяется цифровизации и автоматизации производственных процессов, а также использованию новых материалов и конструкций. Мы активно следим за новыми тенденциями и технологиями, чтобы постоянно улучшать качество и надежность нашей продукции. В частности, мы изучаем возможности использования 3D-печати для изготовления деталей, а также применение новых материалов, обладающих улучшенными свойствами. Помимо этого, мы работаем над внедрением систем предиктивной аналитики, которые позволяют прогнозировать возможные поломки и проводить профилактическое обслуживание оборудования.

Особое внимание уделяется повышению эффективности и экологичности производственных процессов. Мы стремимся минимизировать отходы и использовать экологически чистые материалы. Например, мы переходим на использование возобновляемых источников энергии и внедряем системы рециркуляции воды.

В будущем можно ожидать появления новых поколений выключателей тел, обладающих еще более высокими характеристиками надежности, безопасности и долговечности. Эти выключатели будут более компактными, легкими и энергоэффективными. Они будут обладать встроенными системами диагностики и контроля, которые позволят выявлять возможные поломки и проводить профилактическое обслуживание оборудования. В конечном итоге, эти новые технологии будут способствовать повышению надежности и безопасности электроснабжения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Разъединитель GW1-12

Разъединитель GW1-12 -

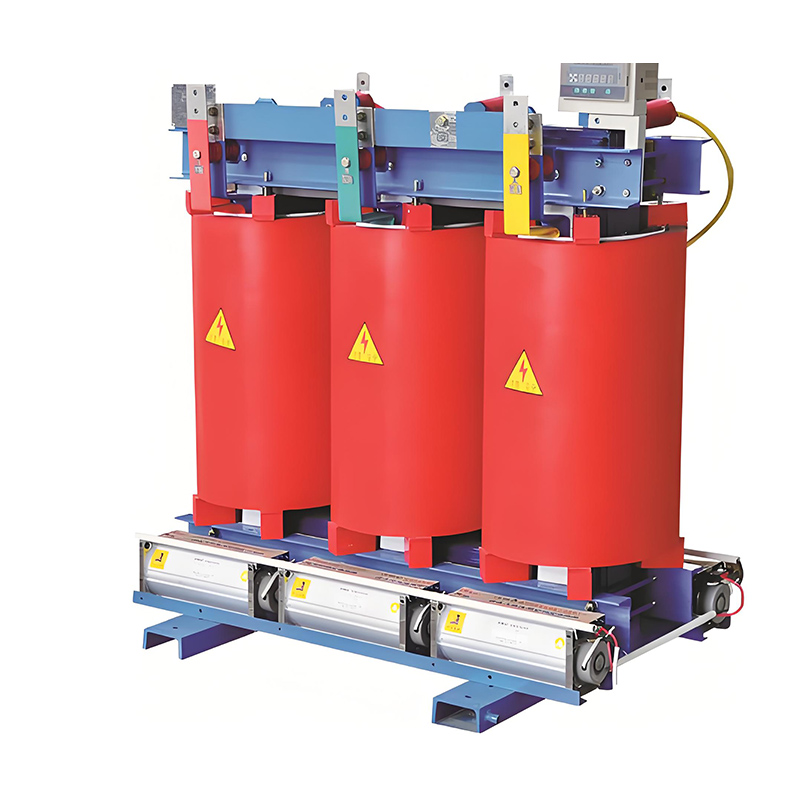

Сухой трансформатор SC(B)10/11/12-10кВ(20кВ) с эпоксидной заливкой

Сухой трансформатор SC(B)10/11/12-10кВ(20кВ) с эпоксидной заливкой -

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности)

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности) -

Сухой трансформатор SCB18-NX1 с эпоксидной заливкой

Сухой трансформатор SCB18-NX1 с эпоксидной заливкой -

Масляный силовой трансформатор типа S11-M-30-2500/10(20)кВ с переключением без возбуждения (ПБВ)

Масляный силовой трансформатор типа S11-M-30-2500/10(20)кВ с переключением без возбуждения (ПБВ) -

Комплектное распределительное устройство SRM16-12 (полная изоляция, герметичное)

Комплектное распределительное устройство SRM16-12 (полная изоляция, герметичное) -

Вакуумный выключатель ZW32-24

Вакуумный выключатель ZW32-24 -

Камера КРУ KYN28A-12(Z) (металлическая бронированная)

Камера КРУ KYN28A-12(Z) (металлическая бронированная) -

Комплексный щит КРМ JP

Комплексный щит КРМ JP -

Устройство учёта электроэнергии

Устройство учёта электроэнергии -

Разъединитель GW9-12

Разъединитель GW9-12 -

Цифровой вакуумный выключатель ZW32-12 (интегрированное первично-вторичное оборудование)

Цифровой вакуумный выключатель ZW32-12 (интегрированное первично-вторичное оборудование)

Связанный поиск

Связанный поиск- Оптовые полностью изолированные и полностью закрытые

- Оптовые поставщики 12kv надувной шкаф

- Ведущий производитель надувных шкафов 40.5кв

- Ведущие поставщики разъединителей для наружной установки

- Высоковольтный полимерный предохранитель-отсекатель (для сип и т.п.)

- Заводы по оптовой продаже автоматических выключателей свыше 1000 в

- Оптовые цены на высоковольтный конденсаторный банк

- Ведущий производитель распределительных устройств

- Ведущие производители конденсаторных шкафов 220в

- Китайские производители типов вакуумных выключателей