Ведущий производитель металлических измерительных коробок из нержавеющей стали

В последние годы наблюдается повышенный интерес к надежности и долговечности компонентов для электроустановок. Часто встречается мнение, что металлические измерительные коробки из нержавеющей стали – это просто стандартный элемент, не требующий особого внимания. Но опыт показывает, что от качества этих коробок напрямую зависит безопасность и стабильность работы всей системы. Сейчас, когда всё больше внимания уделяется автоматизации и интеллектуальным сетям, требования к таким компонентам становятся всё более высокими, а это, в свою очередь, влечет за собой серьезные производственные вызовы. Мы в ООО Чжэцзян Синтянь Электрик сталкиваемся с этими вызовами ежедневно, и хотели бы поделиться некоторыми наработками и наблюдениями.

Почему простого металла недостаточно?

Вопрос прочности и долговечности металлических измерительных коробок из нержавеющей стали часто сводится к выбору марки стали. Да, это важно, но это лишь верхушка айсберга. Простого использования, скажем, AISI 304 недостаточно. Нужно учитывать целый комплекс факторов: химический состав, механические свойства, методы обработки, контроль качества на всех этапах производства – от закупки сырья до финальной сборки. Например, мы неоднократно сталкивались с ситуациями, когда коробки из 'нержавеющей стали' быстро корродировали в агрессивных средах, что приводило к необходимости дорогостоящей замены и простои оборудования. Это, конечно, не только финансовые потери, но и потенциальные риски для безопасности.

Иногда клиенты фокусируются только на внешнем виде, на блеске и полировке. Но это, скорее, вопрос эстетики, а не функциональности. Важно понимать, что истинная надежность проявляется в устойчивости к механическим воздействиям (ударам, вибрациям), термическим колебаниям, электромагнитным помехам. В нашей практике был случай, когда коробка из некачественной нержавеющей стали раскололась при транспортировке, что повлекло за собой серьезные последствия. Мы, конечно, стараемся минимизировать эти риски, но всегда помним об этом потенциальном факторе.

Контроль качества – основа надежности

Контроль качества – это не просто формальность, а критически важный этап в производстве металлических измерительных коробок из нержавеющей стали. Мы применяем многоуровневую систему контроля, включающую входной контроль сырья, контроль на этапах обработки и финальный контроль готовой продукции. Используем различные методы, включая визуальный осмотр, ультразвуковой контроль, контроль химического состава и механических свойств. В частности, мы активно используем современное оборудование для проверки герметичности соединений и устойчивости к коррозии.

Недостаточно просто проверить соответствие заявленным характеристикам. Важно также учитывать соответствие требованиям конкретных стандартов и норм, а также особенности эксплуатации в конкретных условиях. Например, для применения в морской среде требуется более высокая устойчивость к коррозии, чем для применения в сухом климате. Особенно тщательно мы контролируем качество сварных швов, так как это наиболее уязвимое место в конструкции коробки. Проблемы со сваркой – это часто причина преждевременной коррозии и разрушения.

Иногда, даже при строгом контроле качества, возникают непредвиденные дефекты. В одном из проектов мы столкнулись с проблемой деформации корпуса коробки при высоких температурах. Пришлось пересмотреть технологию термообработки и использовать более прочные материалы. Такие ситуации показывают, что даже самый тщательный контроль не гарантирует 100% исключение дефектов, но позволяет своевременно их выявить и устранить.

Особенности производства

Производство металлических измерительных коробок из нержавеющей стали – это сложный технологический процесс, требующий высокой квалификации персонала и использования современного оборудования. Мы используем как традиционные методы обработки металлов (резка, штамповка, сварка, полировка), так и современные технологии (лазерная резка, EDM). Важную роль играет автоматизация производства, что позволяет повысить точность и скорость изготовления, а также снизить риск человеческого фактора.

Особое внимание уделяется герметичности соединений. Мы используем различные типы уплотнений и тщательно проверяем их работоспособность. Важно, чтобы коробка была устойчива к воздействию пыли, влаги и других агрессивных сред. Для этого мы применяем специальные покрытия и методы обработки поверхности. Кроме того, важно учитывать коэффициент теплового расширения материалов, чтобы избежать деформации конструкции при изменении температуры.

Технологические сложности и решения

Одна из распространенных проблем – это обеспечение высокой точности изготовления. Небольшие отклонения от заданных размеров могут привести к проблемам при монтаже и эксплуатации коробки. Мы используем современное измерительное оборудование и применяем точные технологические процессы для минимизации отклонений. В частности, мы используем координатно-измерительные машины (КИМ) для контроля размеров и формы деталей.

Другая сложность – это обеспечение устойчивости к вибрациям. В электроустановках часто возникают вибрации, которые могут привести к разрушению соединений и повреждению корпуса коробки. Для решения этой проблемы мы используем специальные крепежные элементы и применяем методы виброизоляции. Кроме того, мы тщательно контролируем качество сварных швов, так как они являются наиболее уязвимым местом в конструкции коробки.

Мы постоянно работаем над совершенствованием технологических процессов и внедрением новых технологий. Например, мы сейчас активно изучаем возможности использования аддитивных технологий (3D-печати) для изготовления сложных деталей корпуса коробки. Это позволяет значительно сократить время изготовления и снизить стоимость производства.

Примеры из практики

Например, для одного из наших клиентов, компании, занимающейся производством электрооборудования для нефтегазовой отрасли, мы изготовили партию металлических измерительных коробок из нержавеющей стали, которые должны были использоваться в условиях высокой влажности и агрессивной атмосферы. Для этого мы использовали AISI 316L нержавеющую сталь и применили специальное покрытие, обеспечивающее высокую устойчивость к коррозии. Результаты испытаний показали, что коробки полностью соответствуют требованиям клиента и могут эксплуатироваться в заданных условиях в течение длительного времени.

В другом случае мы столкнулись с проблемой высокой стоимости производства. Для решения этой проблемы мы пересмотрели технологический процесс и внедрили новые методы обработки. Это позволило сократить время изготовления и снизить стоимость производства без ущерба для качества. Например, внедрили новые алгоритмы оптимизации раскроя материала, что значительно снизило количество отходов.

Еще один интересный случай – изготовление коробок для установки в помещениях с повышенными требованиями к электромагнитной совместимости (ЭМС). В этом случае мы использовали специальные экранирующие материалы и применили методы заземления для снижения уровня электромагнитных помех. Это позволило обеспечить бесперебойную работу электрооборудования и предотвратить ложные срабатывания.

Выводы и перспективы

Итак, можно сделать вывод, что производство качественных металлических измерительных коробок из нержавеющей стали – это сложная и ответственная задача, требующая комплексного подхода и использования современных технологий. Мы в ООО Чжэцзян Синтянь Электрик обладаем необходимым опытом и ресурсами для решения этой задачи и предлагаем нашим клиентам надежные и долговечные решения. Мы видим перспективы в дальнейшем развитии аддитивных технологий и внедрении искусственного интеллекта для оптимизации технологических процессов и повышения качества продукции.

Мы уверены, что при правильном подходе металлические измерительные коробки из нержавеющей стали могут служить надежным и долговечным элементом электроустановки, обеспечивая безопасность и стабильность работы всей системы. Главное – не экономить на качестве и уделять внимание всем деталям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабельная распределительная колонка

Кабельная распределительная колонка -

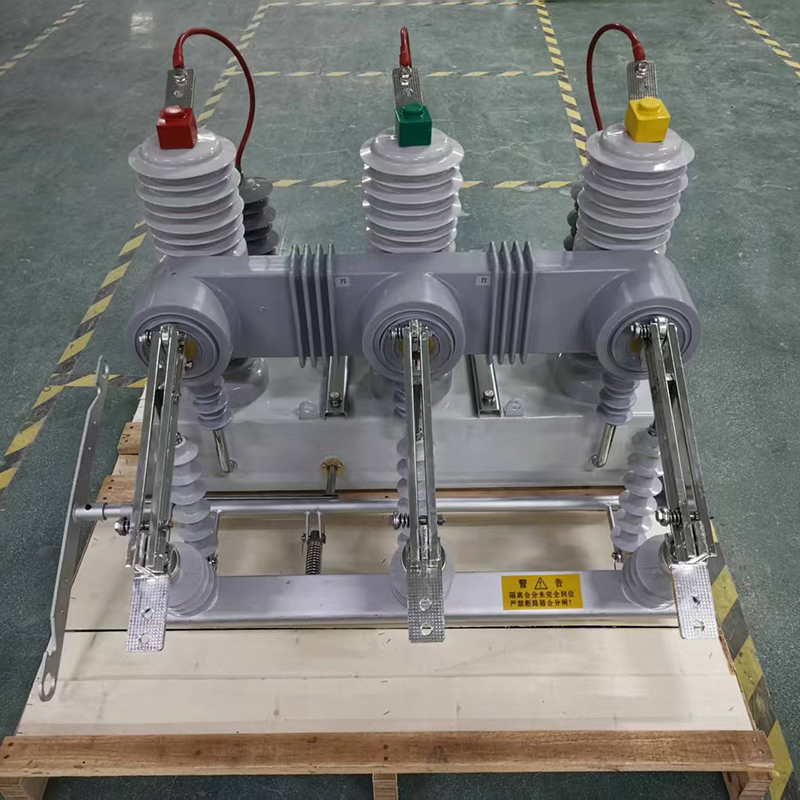

Вакуумный выключатель ZW32-12 (базовое исполнение)

Вакуумный выключатель ZW32-12 (базовое исполнение) -

Комплектное распределительное устройство SRM16-12 (полная изоляция, герметичное)

Комплектное распределительное устройство SRM16-12 (полная изоляция, герметичное) -

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода -

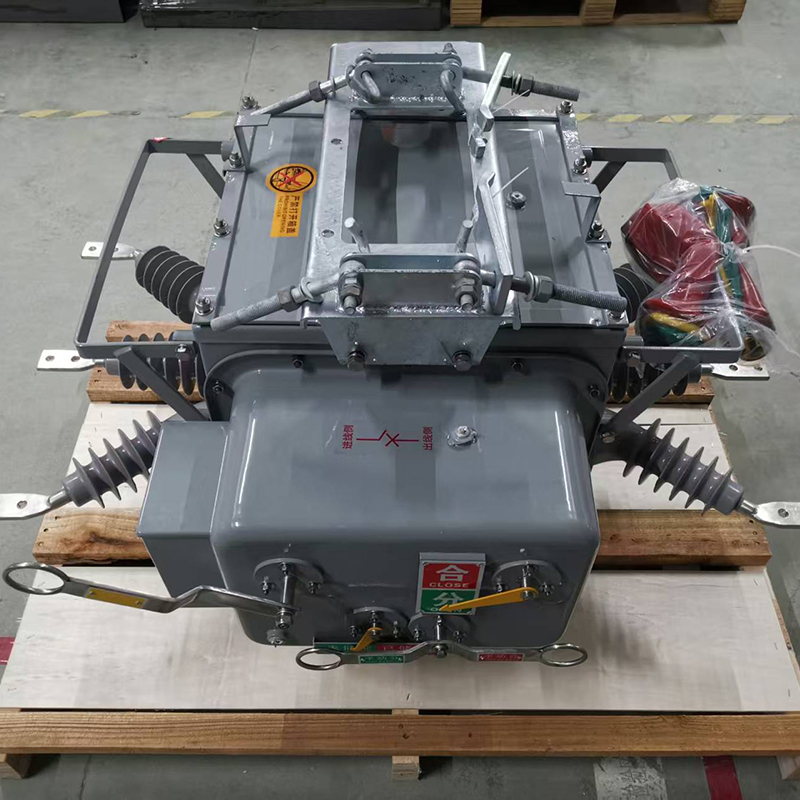

Вакуумный выключатель ZW32-12 (интегрированное исполнение)

Вакуумный выключатель ZW32-12 (интегрированное исполнение) -

КРУ GTGN-12 с литой изоляцией

КРУ GTGN-12 с литой изоляцией -

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности)

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности) -

Комплексный щит КРМ JP

Комплексный щит КРМ JP -

Высоковольтный предохранитель RW12

Высоковольтный предохранитель RW12 -

Компактное кольцевое РУ XTGW-12 (наружная установка)

Компактное кольцевое РУ XTGW-12 (наружная установка) -

Автоматический выключатель ZW20

Автоматический выключатель ZW20 -

Устройство учёта электроэнергии

Устройство учёта электроэнергии

Связанный поиск

Связанный поиск- Производители оптовых вакуумных выключателей 6 кв

- Оптовые поставщики автоматических выключателей свыше 1000 в

- Китайский производитель предохранителей

- Цена 24kv надувной шкаф в китае

- Поставщики компенсационных шкафов из китая

- Поставщики ведущих вакуумных выключателей

- Поставщики 10 кв разъединителей с китая

- Оптовый вакуумный выключатель купить цена

- Заводы по производству главных устройств с твердой изоляцией в китае

- Китайский завод кольцевого главного блока