Ведущий производитель надувных шкафов

Вокруг надувных шкафов существует немало мифов. Многие считают, что это дешёвая альтернатива традиционным, рассчитанная лишь на временное использование. Но, поверьте, ситуация изменилась. Мы уже не говорим о бюджетных вариантах, а о решениях, способных обеспечить надежное и долговечное хранение в самых разных условиях. И дело не только в цене, а в функциональности, удобстве и, конечно, качестве. Постараюсь поделиться опытом, накопленным за годы работы в этой сфере, от первых, непростых экспериментов до реализации крупных проектов.

Проблема прочности и герметичности: первый урок

Когда мы начинали, одна из самых больших головных болей была прочность и герметичность. Материалы, которые казались подходящими на бумаге, часто демонстрировали нежелательное поведение в реальных условиях эксплуатации. Особенно это касалось шкафов, предназначенных для использования в сложных климатических зонах – с частыми перепадами температур, высокой влажностью, сильным ветром. Бывало, что после нескольких циклов надувания и сдувания возникали небольшие протечки, а в худшем случае – разрывы ткани. Это, конечно, влияло на репутацию и требовало постоянной доработки технологического процесса.

Нам приходилось много экспериментировать с различными типами полиуретана, с разными вариантами ламинирования и укрепления швов. Изначально мы пробовали использовать более дешевые материалы, но быстро поняли, что это невыгодно в долгосрочной перспективе. В конечном итоге, мы остановились на высококачественном ПВХ с добавлением армирующей сетки, а также разработали собственную технологию сварки швов, которая обеспечивает практически полную герметичность. Это позволило значительно повысить надежность наших надувных шкафов и снизить количество жалоб от клиентов.

Помню один случай, когда мы изготавливали шкаф для временного размещения оборудования на открытой площадке во время строительства. Он находился под постоянным воздействием солнечных лучей и пыли. Сначала возникали проблемы с деформацией материала, но после внедрения специального защитного покрытия, шкаф выдержал все испытания и прослужил без нареканий весь сезон. Этот опыт показал нам важность учета внешних факторов при разработке конструкции и выборе материалов.

Технологический процесс: от проектирования до готового изделия

Сейчас наш технологический процесс выглядит довольно отлаженно. Он начинается с детального проектирования, учитывающего все требования заказчика – размеры, нагрузку, климатические условия, требования к безопасности. Мы используем современные системы автоматизированного проектирования (САПР), что позволяет нам создавать точные чертежи и модели надувных шкафов. Важным этапом является изготовление шаблонов, по которым производится раскрой материала. Мы используем специальное оборудование для раскроя, что позволяет минимизировать отходы и повысить точность.

Далее следует этап сварки швов. Этот процесс требует высокой квалификации операторов и строгого контроля качества. Мы используем только сертифицированные сварочные аппараты и материалы, что гарантирует прочность и герметичность швов. После сварки швы проходят дополнительную обработку, чтобы предотвратить их деформацию и улучшить внешний вид.

Затем производится сборка шкафа, установка внутренних элементов (полок, ящиков, стеллажей) и проверка работоспособности. Перед отгрузкой заказчику мы проводим финальную инспекцию, чтобы убедиться в том, что шкаф соответствует всем требованиям и готов к эксплуатации. Мы уделяем особое внимание упаковке, чтобы защитить шкаф от повреждений при транспортировке.

Примеры успешных проектов и полученные уроки

За годы работы нам удалось реализовать множество проектов различной сложности. Мы изготавливали надувные шкафы для военных складов, для временного размещения оборудования на строительных площадках, для хранения спортивного инвентаря, для организации временных помещений в условиях чрезвычайных ситуаций. Один из самых интересных проектов связан с созданием надувного шкафа для хранения медицинского оборудования в полевых условиях. Он должен был быть легким, компактным, прочным и герметичным. Мы потратили несколько месяцев на разработку конструкции и выбор материалов, но в итоге нам удалось создать оптимальное решение, которое полностью соответствовало требованиям заказчика.

Были и неудачи, конечно. Несколько раз нам приходилось исправлять ошибки, допущенные на этапе проектирования или изготовления. Например, один из первых проектов связан с созданием надувного шкафа для хранения электрооборудования. Мы не учли достаточную вентиляцию, и в результате температура внутри шкафа значительно повышалась, что приводило к перегреву оборудования. Этот опыт научил нас уделять больше внимания деталям и учитывать все факторы, которые могут повлиять на работу шкафа.

Перспективы развития: автоматизация и умные решения

Сейчас мы активно работаем над внедрением новых технологий, чтобы повысить эффективность производства и улучшить качество продукции. Мы автоматизируем некоторые этапы технологического процесса, что позволяет сократить время изготовления и снизить трудозатраты. Кроме того, мы разрабатываем надувные шкафы с интегрированными системами мониторинга и управления, которые позволяют контролировать температуру, влажность и другие параметры внутри шкафа. Это особенно актуально для хранения чувствительного оборудования, такого как электроника и медицинские приборы.

Мы видим большие перспективы в развитии надувных шкафов для использования в условиях экстремальных климатических зон и для организации временных помещений в условиях чрезвычайных ситуаций. Мы уверены, что наши разработки помогут нашим клиентам решить самые сложные задачи и повысить безопасность и эффективность их деятельности. ООО Чжэцзян Синтянь Электрик постоянно стремится к инновациям и совершенствованию, чтобы оставаться лидером в своей области.

У нас на сайте https://www.xtgy.ru вы можете ознакомиться с нашим ассортиментом и связаться с нашими специалистами для получения консультации. Мы всегда готовы предложить индивидуальное решение, которое будет соответствовать вашим потребностям и бюджету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

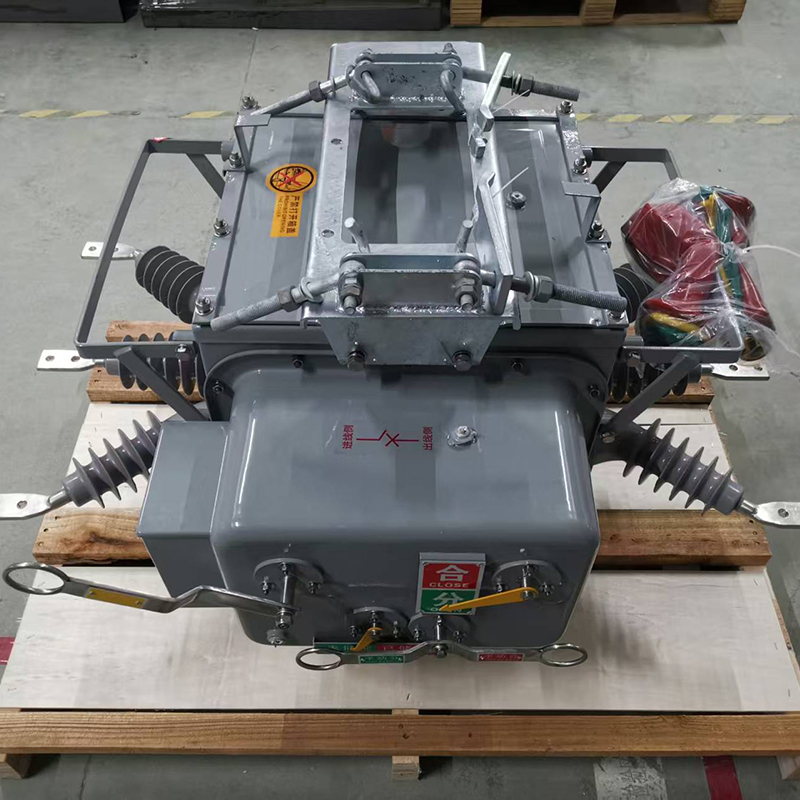

Автоматический выключатель ZW20

Автоматический выключатель ZW20 -

КРУ GTGN-12 с литой изоляцией

КРУ GTGN-12 с литой изоляцией -

Распределительный трансформатор SBH15-M-30-2500/10 с аморфным магнитопроводом

Распределительный трансформатор SBH15-M-30-2500/10 с аморфным магнитопроводом -

Вакуумный выключатель ZW32-24

Вакуумный выключатель ZW32-24 -

Компактное кольцевое РУ XTGW-12 (наружная установка)

Компактное кольцевое РУ XTGW-12 (наружная установка) -

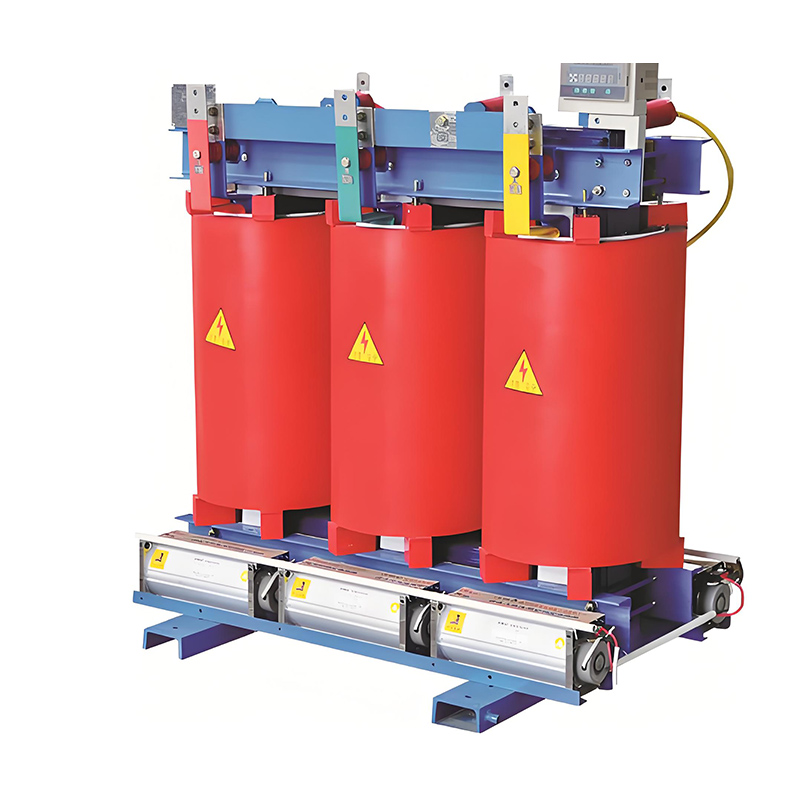

Сухой трансформатор SCB18-NX1 с эпоксидной заливкой

Сухой трансформатор SCB18-NX1 с эпоксидной заливкой -

Вакуумный выключатель ZW32-12 (интегрированное исполнение)

Вакуумный выключатель ZW32-12 (интегрированное исполнение) -

Разъединитель GW11-15

Разъединитель GW11-15 -

Устройство учёта электроэнергии

Устройство учёта электроэнергии -

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода -

Вакуумный выключатель ZW32-40.5G

Вакуумный выключатель ZW32-40.5G -

Комплектное конденсаторное устройство низкого напряжения типа GGJ

Комплектное конденсаторное устройство низкого напряжения типа GGJ

Связанный поиск

Связанный поиск- Ведущий поставщик уличной ответвительной коробки

- Ведущие цены на низковольтные распределительные шкафы

- Оптовая цена 10kv кабельный ящик

- Китайский завод кольцевого главного блока

- Оптовые производители ящиков кольцевых сетей наружной установки

- Оптовая цена ящика кольцевой сети 12кв

- Оптовые производители распределительных шкафов 110v

- Завод оптовой торговли что такое вакуумный выключатель

- Оптовые производители автоматических выключателей 24 кв

- Оптовый завод заземляющего резака для разъединителя