Ведущий производитель приводов разъединителей

Поиск ведущего производителя разъединителей часто сводится к уточнению: 'какие именно разъединители?' В отрасли много ниш – от небольших распределительных устройств до мощных высоковольтных решений. Иногда клиенты ориентируются на самую низкую цену, а потом сталкиваются с проблемами надежности и долговечности. Сложно найти баланс между стоимостью и качеством, особенно когда речь идет о безопасности и бесперебойной работе энергосистемы. Это не просто производство, это ответственность.

Разные типы разъединителей – разные требования

Очевидно, что разъединители не однородны. Есть серии для распределительных устройств, есть – для электростанций, есть специализированные модели для определенных условий эксплуатации – например, для морской среды или для работы в агрессивных средах. Каждый тип предъявляет свои требования к материалам, конструкции и, конечно, к процессу производства. Мы сами сталкивались с ситуациями, когда стандартное решение просто не подходило, требовалась индивидуальная разработка. Это может быть связано с необходимостью обеспечения определенного уровня искрогашения, с особенностями монтажа или с требованиями к степени защиты IP. Простое копирование чужого дизайна часто приводит к проблемам на этапе эксплуатации.

Например, однажды мы работали над проектом для крупной энергетической компании, где требовались высоковольтные разъединители с повышенной устойчивостью к перегрузкам. Обычные решения не выдерживали испытаний, приходилось прибегать к оптимизации конструкции, использованию специальных сплавов и тщательному контролю качества на каждом этапе производства. Это потребовало дополнительных затрат, но в конечном итоге обеспечило надежность всей системы.

Проблемы с материалами и их влияние на долговечность

Выбор материалов – критически важный фактор. Нельзя экономить на качестве стали, изоляционных материалов и других компонентов. Дешевые материалы могут привести к коррозии, разрушению и, как следствие, к аварийным ситуациям. Мы тщательно отслеживаем поставщиков и проводим собственные испытания материалов, чтобы убедиться в их соответствии требованиям. Недавно, например, мы столкнулись с проблемой с поставкой стали, которая не соответствовала заявленным характеристикам. Это потребовало дополнительных усилий для поиска альтернативного поставщика и переработки существующих материалов. Потеря времени и денег – вот что может произойти, если пренебрегать качеством сырья.

Использование современных сплавов, например, с добавлением никеля и хрома, значительно повышает коррозионную стойкость. Но даже в этом случае необходим правильный выбор покрытия и постоянный мониторинг состояния поверхности. Без этого даже самый дорогой сплав может выйти из строя.

Контроль качества – залог безопасности

Недостаточно просто произвести коммутационный аппарат. Необходимо обеспечить строгий контроль качества на каждом этапе производства – от входного контроля материалов до финальной проверки готовой продукции. Мы используем современное оборудование для испытаний, включающее в себя испытательные стенды, ультразвуковой контроль и другие методы диагностики. Автоматизация контроля качества позволяет минимизировать риск человеческой ошибки и повысить точность измерений. Это не просто формальность, это вопрос безопасности.

Помните, даже небольшая дефектность может привести к серьезным последствиям. Например, нарушение изоляции может стать причиной короткого замыкания и пожара. Поэтому мы уделяем особое внимание контролю качества изоляции, электрической прочности и механической прочности.

Индивидуальный подход – ключ к успеху

Многие производители предлагают стандартные решения, но не всегда они подходят для конкретных задач. Мы ценим индивидуальный подход к каждому клиенту и готовы разработать разъединители, отвечающие самым сложным требованиям. Это может включать в себя изменение конструкции, использование специальных материалов или разработку уникальной системы защиты. Важно понимать потребности клиента и предлагать оптимальное решение.

Мы часто сотрудничаем с инженерами и конструкторами для разработки новых моделей и модернизации существующих. Это позволяет нам постоянно совершенствовать свою продукцию и предлагать клиентам самые современные решения.

Опыт с нестандартными заказами

В нашей практике был случай, когда нам потребовалось разработать разъединитель для работы в условиях высокой влажности и агрессивной химической среды. Обычные материалы и конструкции не выдерживали этих условий. Мы использовали специальные полимерные материалы и разработали герметичную конструкцию, обеспечивающую защиту от влаги и химических воздействий. Это потребовало значительных усилий и затрат, но в итоге мы смогли предложить клиенту надежное и эффективное решение. И результат оправдал все ожидания.

Такие нестандартные заказы, конечно, требуют более тесного взаимодействия с клиентом и более тщательной проработки технического задания. Но именно они позволяют нам развиваться и совершенствоваться.

Взгляд в будущее: интеллектуальные разъединители

В настоящее время активно развивается направление интеллектуальных разъединителей, которые оснащены датчиками и системами управления, позволяющими удаленно контролировать их состояние и управлять ими. Это открывает новые возможности для повышения безопасности и эффективности энергосистем. Мы активно работаем над разработкой таких решений и готовы предложить клиентам современные интеллектуальные разъединители, отвечающие требованиям цифровой экономики.

Мы уверены, что будущее за интеллектуальными системами управления энергоснабжением, и мы готовы внести свой вклад в их развитие.

Перспективы развития и инвестиции в исследования

ООО Чжэцзян Синтянь Электрик продолжает инвестировать в исследования и разработки, стремясь оставаться в авангарде технологий производства коммутационных аппаратов. Мы понимаем, что конкуренция в отрасли растет, и для того, чтобы сохранить лидерские позиции, необходимо постоянно совершенствовать свою продукцию и предлагать клиентам самые современные решения.

Мы верим, что ведущий производитель разъединителей – это не просто компания, производящая оборудование, это компания, которая заботится о безопасности и надежности энергоснабжения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

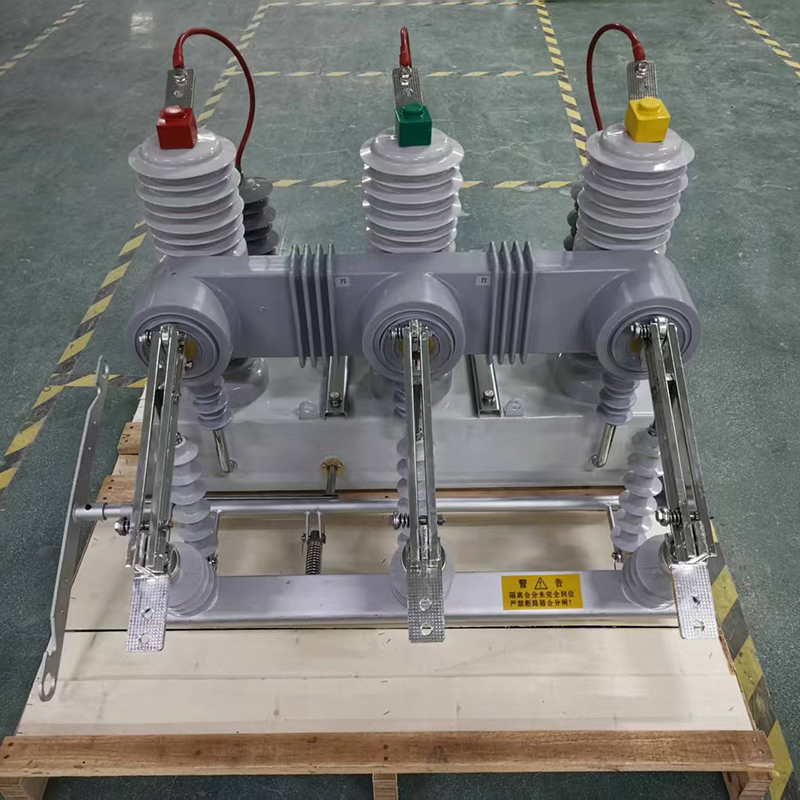

Вакуумный выключатель ZW32-12 с интегрированным первично-вторичным оборудованием

Вакуумный выключатель ZW32-12 с интегрированным первично-вторичным оборудованием -

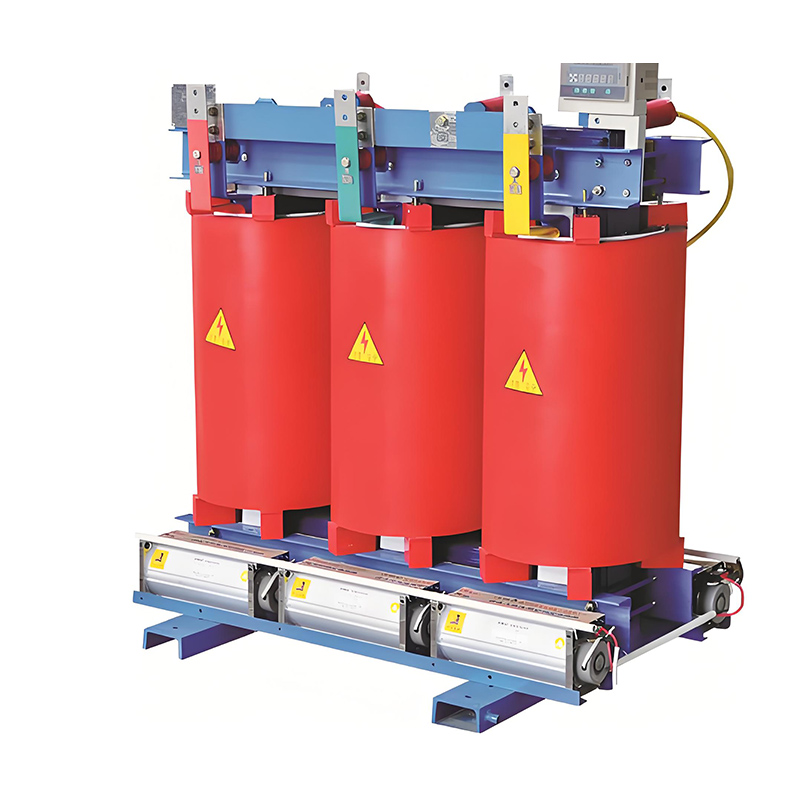

Распределительный трансформатор SBH15-M-30-2500/10 с аморфным магнитопроводом

Распределительный трансформатор SBH15-M-30-2500/10 с аморфным магнитопроводом -

Комплектное распределительное устройство SRM16-12 (полная изоляция, герметичное)

Комплектное распределительное устройство SRM16-12 (полная изоляция, герметичное) -

Вакуумный выключатель ZW32-24

Вакуумный выключатель ZW32-24 -

Вакуумный выключатель ZW32-12 (базовое исполнение)

Вакуумный выключатель ZW32-12 (базовое исполнение) -

Компактное кольцевое РУ XTGW-12 (наружная установка)

Компактное кольцевое РУ XTGW-12 (наружная установка) -

Европейский стандарт (категория Е)

Европейский стандарт (категория Е) -

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода -

Масляный трансформатор S20-M-30-2500/10-NX2 класса энергоэффективности II

Масляный трансформатор S20-M-30-2500/10-NX2 класса энергоэффективности II -

Кабельная распределительная колонка

Кабельная распределительная колонка -

Цифровой вакуумный выключатель ZW32-12 (интегрированное первично-вторичное оборудование)

Цифровой вакуумный выключатель ZW32-12 (интегрированное первично-вторичное оборудование) -

Устройство учёта электроэнергии

Устройство учёта электроэнергии

Связанный поиск

Связанный поиск- Поставщики 10 кв шкаф среднего размера из китая

- Ведущий производитель автоматических выключателей-разъединителей выше 1000 в

- Оптовые производители ксо с вакуумным выключателем

- Цена на высоковольтный автоматический выключатель переменного тока в китае

- Вакуумный выключатель вв tel

- Оптовая цена разъединителя

- Ведущие поставщики трехфазных разъединителей

- Оптовый производитель разъединителей для автоматических выключателей выше 1000 в

- Оптовые заводы надувных шкафов 24кв

- Оптовые производители кабельных ответвлений 10kv