Ведущий производитель расцепителей разъединителей

На рынке электрооборудования часто можно встретить громкие заявления о лидерстве в производстве расцепителей разъединителей. Но что значит быть 'ведущим' на самом деле? И чем на практике отличаются красивые слова от реального качества и надежности? Я постараюсь поделиться своим опытом, основанным на многолетней работы в этой сфере, без излишней рекламности и пафоса. В этой статье я поделюсь своими наблюдениями, ошибками, и попытками найти компромисс между ценой, качеством и долговечностью.

Обзор: Что важно знать о производстве расцепителей разъединителей

Прежде чем углубиться в детали, стоит сразу обозначить ключевые аспекты. Производство расцепителей разъединителей – это не просто сборка готовых компонентов. Это сложный технологический процесс, требующий высокой квалификации персонала, современного оборудования и строгого контроля качества на всех этапах. Часто клиенты видят на рынке огромный выбор продукции, но не всегда понимают, на что стоит обращать внимание. И что на самом деле определяет надежность и долговечность.

Я вижу, что нередко производители делают упор на низкую цену, жертвуя при этом качеством материалов и сборки. В итоге, конечный продукт быстро выходит из строя, что приводит к дополнительным затратам и проблемам для заказчика. В то же время, слишком высокие цены не всегда гарантируют высокое качество. Важно искать баланс и понимать, что надежность – это инвестиция в будущее.

Основные типы и области применения

Разумеется, расцепители разъединители делятся на разные типы: воздушные, кабельные, предназначенные для различных напряжений и областей применения. Например, для защиты линий электропередач высоковольтные расцепители разъединители должны обладать повышенной надежностью и устойчивостью к внешним воздействиям. Для распределительных сетей – более гибкими характеристиками и возможностью интеграции в автоматизированные системы управления.

Я когда-то участвовал в проекте по модернизации электроснабжения промышленного предприятия. Там нам требовались расцепители разъединители для защиты трансформаторных подстанций. Выбор был сложный, так как нужно было учитывать не только технические характеристики, но и условия эксплуатации – агрессивная среда, повышенная влажность, вибрации. В итоге, мы остановились на продукте, который оказался дороже, но обеспечивал гораздо более надежную работу и долгий срок службы.

Материалы и технологии: на что обратить внимание

В основе надежности расцепителей разъединителей лежит выбор качественных материалов. Корпус должен быть изготовлен из устойчивого к коррозии металла, а изоляционные элементы – из материалов, способных выдерживать высокие напряжения. Технологии производства также играют важную роль. Важно, чтобы процесс сборки был автоматизирован, а контроль качества проводился на каждом этапе.

Некоторые производители используют устаревшие технологии, что приводит к снижению надежности и долговечности продукции. Другие, наоборот, внедряют современные технологии, такие как автоматизированный контроль качества и роботизированная сборка, что позволяет снизить вероятность брака и повысить качество конечного продукта. В ООД ?Синтянь Электрик? мы активно внедряем новые технологии, что позволяет нам предлагать продукцию, соответствующую самым высоким стандартам.

Затруднения в процессе: что не всегда получается

Даже при соблюдении всех технологических норм, в процессе производства расцепителей разъединителей могут возникать различные трудности. Например, сложность изготовления сложных компонентов, высокая стоимость сырья, нехватка квалифицированных кадров. Иногда проблема кроется в недостаточной координации между различными этапами производства.

Я сталкивался с ситуацией, когда на этапе испытаний обнаруживались дефекты, возникшие на этапе сборки. Это требовало дополнительных затрат на ремонт и пересборку, а также увеличивало сроки поставки. Чтобы избежать подобных проблем, необходимо тщательно контролировать каждый этап производства и проводить регулярные проверки качества.

Проблемы с поставками компонентов

В последние годы мы наблюдаем серьезные проблемы с поставками компонентов. Мировой кризис и геополитическая обстановка привели к перебоям в цепочках поставок, что сказывается на стоимости и сроках производства. Это особенно актуально для расцепителей разъединителей, которые содержат множество электронных и механических компонентов.

Чтобы минимизировать риски, мы стараемся диверсифицировать источники поставок и иметь запас основных компонентов на складе. Также мы активно сотрудничаем с поставщиками, чтобы заранее узнавать о возможных проблемах и разрабатывать альтернативные решения.

Контроль качества: важный, но трудоемкий процесс

Контроль качества является одним из самых важных этапов производства расцепителей разъединителей. На этом этапе проверяются все технические характеристики, а также визуально оценивается качество сборки и отделки. Использование современного измерительного оборудования позволяет выявлять даже незначительные дефекты.

Мы используем различные методы контроля качества, включая визуальный осмотр, электрические испытания, механические испытания и испытания на устойчивость к внешним воздействиям. Также мы проводим регулярный аудит производственных процессов, чтобы выявлять слабые места и внедрять улучшения. ВОО Чжэцзян Синтянь Электрик уделяет особое внимание контролю качества, чтобы гарантировать надежность и долговечность своей продукции.

Вместо заключения: взгляд в будущее

Производство расцепителей разъединителей – это постоянно развивающаяся область. С развитием технологий появляются новые материалы и новые технологии производства. В будущем, можно ожидать, что расцепители разъединители станут более интеллектуальными и автоматизированными, что позволит повысить их надежность и эффективность. Также, ожидается увеличение спроса на расцепители разъединители для использования в возобновляемых источниках энергии, таких как солнечные и ветряные электростанции.

Мы вОО Чжэцзян Синтянь Электрик стремимся идти в ногу со временем и предлагать нашим клиентам самые современные и надежные решения. Мы уверены, что сможем внести свой вклад в развитие электроэнергетики и обеспечить надежное электроснабжение для наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Масляный трансформатор S20-M-30-2500/10-NX2 класса энергоэффективности II

Масляный трансформатор S20-M-30-2500/10-NX2 класса энергоэффективности II -

Масляный силовой трансформатор типа S11-M-30-2500/10(20)кВ с переключением без возбуждения (ПБВ)

Масляный силовой трансформатор типа S11-M-30-2500/10(20)кВ с переключением без возбуждения (ПБВ) -

Компактное кольцевое РУ XTGW-12 (наружная установка)

Компактное кольцевое РУ XTGW-12 (наружная установка) -

Вакуумный выключатель ZW32-40.5G

Вакуумный выключатель ZW32-40.5G -

Разъединитель GW1-12

Разъединитель GW1-12 -

Кабельная распределительная колонка

Кабельная распределительная колонка -

Вакуумный выключатель ZW32-12 (интегрированное исполнение)

Вакуумный выключатель ZW32-12 (интегрированное исполнение) -

Комплексный щит КРМ JP

Комплексный щит КРМ JP -

Разъединитель GW9-12

Разъединитель GW9-12 -

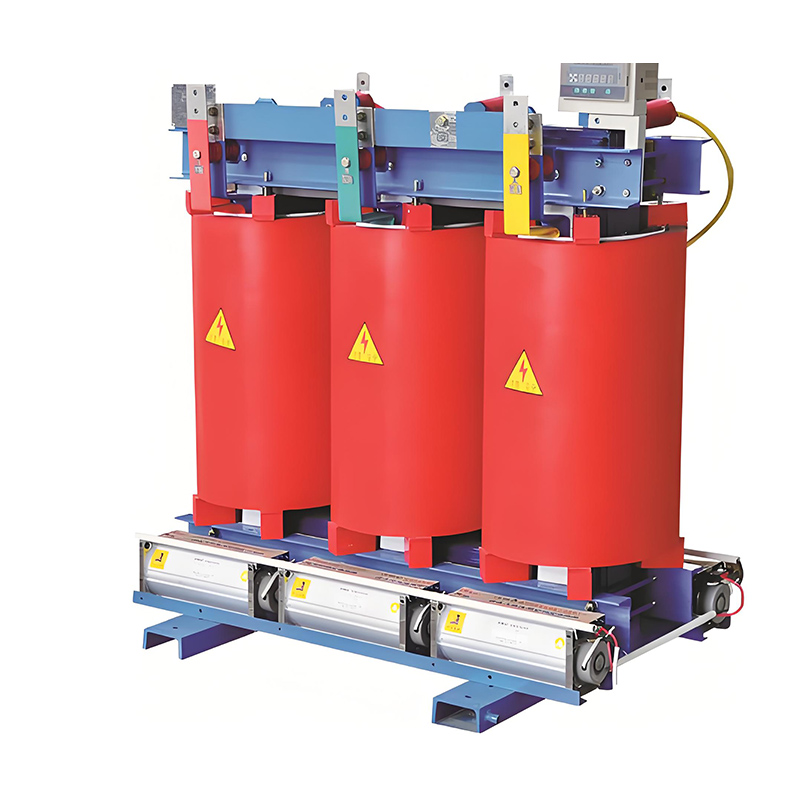

Сухой трансформатор SC(B)13-10кВ с эпоксидной заливкой

Сухой трансформатор SC(B)13-10кВ с эпоксидной заливкой -

Сухой трансформатор SC(B)10/11/12-10кВ(20кВ) с эпоксидной заливкой

Сухой трансформатор SC(B)10/11/12-10кВ(20кВ) с эпоксидной заливкой -

Распределительный трансформатор SBH15-M-30-2500/10 с аморфным магнитопроводом

Распределительный трансформатор SBH15-M-30-2500/10 с аморфным магнитопроводом

Связанный поиск

Связанный поиск- Оптовые производители ящиков для кольцевых сетей 12 кв

- Завод ведущих автоматических выключателей

- Вакуумный выключатель вв tel

- Китайские производители высоковольтных автоматических выключателей переменного тока

- Китайский завод 220в коробки измерения мощности

- Оптовые производители газа sf6

- Ведущий производитель распределительных устройств

- Ведущий поставщик подстанций

- Китай вакуумный выключатель 6 завод

- Китай завод автоматического выключателя разъединительного выключателя выше 1000 в