Оптовые заводы по производству измерительных коробок для распределения электроэнергии

Заводы, которые занимаются производством измерительных коробок для распределения электроэнергии – это не просто сборка компонентов. Часто люди думают, что это простая работа, типа, берешь коробку, вставляешь датчики и все. Но на самом деле здесь куча нюансов, и без глубокого понимания электроэнергетики и стандартов безопасности тут совсем не обойтись. Я вот на своем веку видел всякое – от некачественных партий датчиков до ошибок в расчетах, которые потом приводят к серьезным проблемам. Хочу поделиться мыслями и опытом, которые накопились у меня за время работы в этой сфере.

Основные вызовы в производстве измерительных коробок

Первый и самый очевидный вызов – это точность. Измерительные коробки для распределения электроэнергии должны давать максимально точные данные, чтобы можно было эффективно управлять энергосистемой. Здесь нельзя экономить на компонентах, и нужно тщательно контролировать качество сборки. Неправильно подобранный датчик, некачественный провод или небрежная пайка – и данные будут искажены, а решения, основанные на этих данных, могут привести к аварийным ситуациям. Помню один случай, когда на одном из крупных объектов мы обнаружили, что один из датчиков температуры был просто неправильно подключен. Это привело к завышенным показаниям, и система автоматического отключения почти сработала. К счастью, мы вовремя заметили ошибку.

Дальше – это соответствие стандартам. Существует множество различных стандартов, регулирующих производство измерительных коробок для распределения электроэнергии, и нужно знать их все. ГОСТ, IEC, EN – это только некоторые из них. Нужно быть уверенным, что конструкция коробки, используемые компоненты и методы тестирования соответствуют всем требованиям. Это не просто формальность, это вопрос безопасности.

И, конечно, важна надежность. Коробки должны выдерживать экстремальные условия эксплуатации: перепады температуры, влажность, вибрацию. Они должны быть устойчивы к воздействию пыли, грязи и других загрязнений. Это особенно важно для коробок, которые устанавливаются на открытом воздухе.

Технологический процесс: от идеи до готового продукта

В целом, процесс производства измерительных коробок для распределения электроэнергии включает в себя несколько этапов. Начинается все с проектирования – создания чертежей и спецификаций. Затем идет закупка компонентов – датчиков, проводников, корпусов, соединителей и т.д. Это очень ответственный этап, потому что от качества компонентов зависит надежность и точность работы коробки. Мы всегда работаем только с проверенными поставщиками, которые предоставляют сертификаты качества на свою продукцию.

Дальше – это сборка. Этот этап требует высокой квалификации персонала и использования современного оборудования. Нужно аккуратно паять соединения, правильно подключать датчики, устанавливать защитные элементы. Мы используем роботизированные линии для автоматизации некоторых операций, но большая часть сборки выполняется вручную. Это позволяет нам контролировать качество каждой коробки.

После сборки проводится тестирование. Каждая коробка проходит серию тестов, чтобы убедиться в ее работоспособности и соответствии стандартам. Тестируются датчики, соединения, защита от перенапряжения, устойчивость к вибрации и т.д. Только после успешного прохождения всех тестов коробка отправляется клиенту.

Контроль качества: залог надежности

Контроль качества – это неотъемлемая часть всего процесса производства. Мы используем различные методы контроля – визуальный осмотр, электрические испытания, испытания на вибрацию и т.д. Мы также проводим регулярные проверки оборудования и обучение персонала.

Особое внимание уделяется контролю качества пайки. Плохая пайка – это один из самых распространенных источников неисправностей. Мы используем автоматизированные системы контроля качества пайки, которые позволяют выявлять дефекты на ранней стадии.

Еще один важный аспект – это отслеживание партии. Мы отслеживаем каждую коробку от момента закупки компонентов до момента отгрузки клиенту. Это позволяет нам быстро выявлять и устранять проблемы, если они возникают.

Какие проблемы мы часто встречаем?

Несмотря на все усилия, в производстве измерительных коробок для распределения электроэнергии всегда возникают какие-то проблемы. Например, часто бывает сложно найти квалифицированных специалистов. Хорошие электрики и инженеры востребованы, и конкуренция за них высокая. Мы стараемся привлекать и удерживать талантливых сотрудников, предлагая им конкурентную заработную плату и возможности для профессионального развития.

Еще одна проблема – это изменение стандартов. Стандарты постоянно меняются, и нужно постоянно следить за этими изменениями и адаптировать свои процессы. Это требует значительных затрат времени и ресурсов.

И, конечно, нельзя забывать о логистике. Доставка компонентов и готовой продукции – это сложный процесс, который требует тщательного планирования и координации.

Опыт и рекомендации

На основе нашего опыта я могу дать несколько рекомендаций. Во-первых, не экономьте на компонентах. Качество компонентов – это залог надежности и долговечности измерительных коробок для распределения электроэнергии. Во-вторых, тщательно контролируйте качество сборки. Небрежная пайка, неправильное подключение датчиков – это самые распространенные источники неисправностей. В-третьих, регулярно проводите тестирование. Это поможет выявить и устранить проблемы на ранней стадии.

ООО Чжэцзян Синтянь Электрик не просто производит измерительные коробки для распределения электроэнергии, мы предлагаем комплексные решения для автоматизации энергосистем. Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента.

Надеюсь, мои мысли и опыт будут полезны. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться. Мы всегда рады помочь.

Особенности работы с высоковольтными компонентами

Работа с высоковольтными компонентами требует особых мер предосторожности и соблюдения строгих правил безопасности. Для этого необходимо использовать специальное оборудование и инструменты, а также обученный персонал. Мы строго соблюдаем все требования безопасности при работе с высоковольтными компонентами, чтобы предотвратить несчастные случаи и обеспечить безопасность персонала.

Особое внимание уделяется изоляции и заземлению. Важно, чтобы все высоковольтные компоненты были надежно изолированы и заземлены, чтобы исключить возможность поражения электрическим током. Мы используем высококачественные изоляционные материалы и строгий контроль за заземлением.

Также необходимо проводить регулярные проверки высоковольтных компонентов на предмет повреждений и износа. Если обнаружены какие-либо дефекты, компонент необходимо заменить или отремонтировать. Мы проводим регулярные проверки высоковольтных компонентов в соответствии с требованиями безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

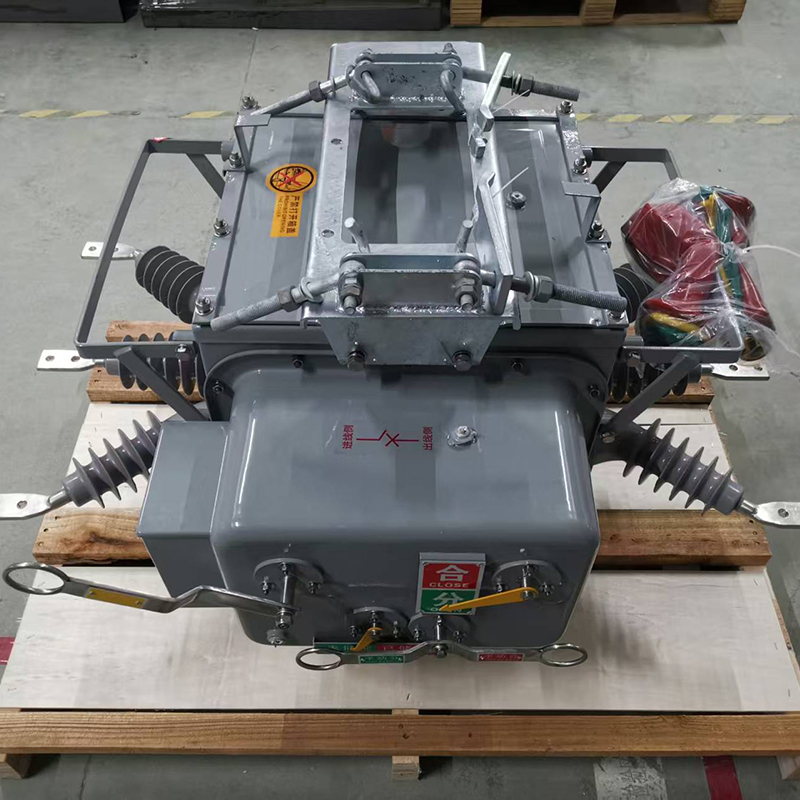

Вакуумный выключатель ZW32-24

Вакуумный выключатель ZW32-24 -

Разъединитель GW1-12

Разъединитель GW1-12 -

Вакуумный выключатель ZW32-12 (базовое исполнение)

Вакуумный выключатель ZW32-12 (базовое исполнение) -

КРУ GTGN-12 с литой изоляцией

КРУ GTGN-12 с литой изоляцией -

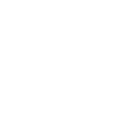

Сухой трансформатор SC(B)10/11/12-10кВ(20кВ) с эпоксидной заливкой

Сухой трансформатор SC(B)10/11/12-10кВ(20кВ) с эпоксидной заливкой -

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности)

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности) -

Масляный трансформатор S20-M-30-2500/10-NX2 класса энергоэффективности II

Масляный трансформатор S20-M-30-2500/10-NX2 класса энергоэффективности II -

Сухой трансформатор SC(B)13-10кВ с эпоксидной заливкой

Сухой трансформатор SC(B)13-10кВ с эпоксидной заливкой -

Автоматический выключатель ZW20

Автоматический выключатель ZW20 -

Вакуумный выключатель ZW32-40.5G

Вакуумный выключатель ZW32-40.5G -

Устройство учёта электроэнергии

Устройство учёта электроэнергии -

Комплектное конденсаторное устройство низкого напряжения типа GGJ

Комплектное конденсаторное устройство низкого напряжения типа GGJ

Связанный поиск

Связанный поиск- Оптовые поставщики предохранителей

- Китайский производитель ножей для разъединителей

- Ведущий производитель вакуумных выключателей 10 20 630

- Оптовые цены на подстанции

- Китай вакуумный выключатель bb tel 10 завод

- Оптовые поставщики среднего шкафа 12 кв

- Производитель распределительных шкафов 110v в китае

- Оптовый завод по производству шкафов среднего размера 35kv

- Конденсаторная установка 35 кв

- Цены на ведущие вакуумные выключатели 10 кв