Оптовые полностью изолированные и полностью закрытые заводы

Все часто говорят об заводах с полной изоляцией и заводах с полной защитой, как о будущем электротехнической промышленности. Как будто это панацея от всех проблем. Но на деле всё гораздо сложнее. Опыт, накопленный за годы работы, показывает, что простое закрытие производственного процесса не решает всех вопросов энергоэффективности, безопасности и, конечно, экономики. Мы постоянно сталкиваемся с разными подходами, и не всегда очевидно, какой из них действительно оправдан. Хочу поделиться своими наблюдениями, не претендуя на абсолютную истину, а просто описывая то, что вижу и как это работает.

Что такое 'полная изоляция' и 'полная защита'? Размытые границы

Сначала нужно понять, что подразумевается под этими терминами. Часто под 'полной изоляцией' понимают герметичное закрытие целого производственного цикла: от поступления сырья до отгрузки готовой продукции. Это включает в себя защиту от пыли, влаги, агрессивных сред, утечек и других внешних факторов. А 'полная защита' – это уже более широкий термин, который включает в себя не только физическую изоляцию, но и защиту от несанкционированного доступа, а также защиту от внутренних угроз, например, от коротких замыканий или перегрузок. В теории, это прекрасно, но на практике возникает множество нюансов. Например, абсолютно герметичное закрытие может значительно усложнить вентиляцию, что, в свою очередь, повлияет на температуру оборудования и его долговечность. А в некоторых случаях – на безопасность персонала.

Мы работали над проектом по созданию завода с полной защитой для производства компонентов высоковольтных выключателей. Заказчик хотел обеспечить максимальную защиту от внешних воздействий, чтобы гарантировать стабильность производственного процесса и высокое качество продукции. Изначально планировалось использование полностью закрытых цехов, с системой рециркуляции воздуха и автоматической системой контроля влажности и температуры. Однако, в процессе проектирования мы столкнулись с проблемой: закрытие цеха затрудняло обслуживание оборудования. Приходилось прибегать к сложным механизмам открывания и закрывания, что увеличивало стоимость и сложность системы. В итоге, мы выбрали компромиссный вариант: частично закрытый цех с локальной системой вентиляции и контроля климата, а также системой дистанционного мониторинга состояния оборудования.

Проблемы с вентиляцией и охлаждением в замкнутых пространствах

Это одна из самых серьезных проблем, с которыми сталкиваются при создании заводов с полной изоляцией. Электротехническое оборудование часто выделяет большое количество тепла. В замкнутом пространстве без эффективной системы вентиляции и охлаждения температура может быстро подняться, что приведет к перегреву оборудования и снижению его производительности. Кроме того, повышение температуры может негативно повлиять на качество продукции и даже создать угрозу безопасности персонала.

Мы как-то пытались реализовать проект завода с полной защитой для производства электронных компонентов. В цехе было установлено несколько систем кондиционирования воздуха, но этого оказалось недостаточно для поддержания оптимальной температуры. Перегрев оборудования приводил к частым поломкам и снижению выхода годной продукции. Пришлось вносить серьезные изменения в проект, включая установку более мощных систем охлаждения и улучшение вентиляции. Это значительно увеличило стоимость проекта, но позволило решить проблему перегрева.

Особенности обслуживания и ремонта на полностью закрытых заводах

Еще одна важная проблема – обслуживание и ремонт оборудования. В заводах с полной изоляцией доступ к оборудованию может быть затруднен, что увеличивает время простоя и снижает эффективность производства. Приходится разрабатывать специальные процедуры и использовать специальное оборудование для обслуживания и ремонта.

Мы сталкивались с этой проблемой при создании завода с полной защитой для производства компонентов высоковольтных выключателей. Для обслуживания оборудования пришлось разработать специальный робот-манипулятор, который мог выполнять различные операции без необходимости физического доступа к оборудованию. Это позволило сократить время простоя и повысить эффективность производства.

Экономические аспекты и окупаемость

Создание завода с полной изоляцией – это значительные инвестиции. Стоимость строительства, оборудования и обслуживания может быть существенно выше, чем у традиционного завода. Поэтому важно тщательно просчитать экономическую целесообразность проекта и убедиться, что инвестиции окупятся в разумные сроки. Иногда более экономичным решением может быть не полное закрытие производственного процесса, а частичная изоляция с использованием локальных систем защиты.

Важно учитывать не только первоначальные инвестиции, но и эксплуатационные расходы. Системы вентиляции, кондиционирования и контроля влажности требуют регулярного обслуживания и ремонта, что также увеличивает затраты. Кроме того, необходимо учитывать затраты на энергопотребление, связанные с работой этих систем. В некоторых случаях, энергосберегающие технологии могут помочь снизить затраты, но это требует дополнительных инвестиций.

Альтернативные решения и современные тенденции

В последнее время все большую популярность приобретают альтернативные решения, такие как использование модульных конструкций и гибких производственных линий. Эти решения позволяют легко адаптировать производственный процесс к изменяющимся требованиям рынка и снизить затраты на строительство и обслуживание. Также, активно развивается направление автоматизации и роботизации производства, что позволяет сократить потребность в ручном труде и повысить эффективность производства.

Мы сейчас изучаем возможности использования модульных конструкций для создания заводов с полной защитой. Это позволит нам быстрее и дешевле строить новые производственные линии и легко адаптировать их к изменяющимся потребностям заказчика. Кроме того, модульные конструкции позволяют легко переносить оборудование, что может быть полезно в случае необходимости.

В заключение, хочу сказать, что заводы с полной изоляцией – это перспективное направление, но оно не является универсальным решением. При выборе оптимальной стратегии необходимо учитывать множество факторов, включая требования заказчика, экономические соображения и технические ограничения. Важно тщательно просчитать все риски и преимущества, чтобы принять обоснованное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

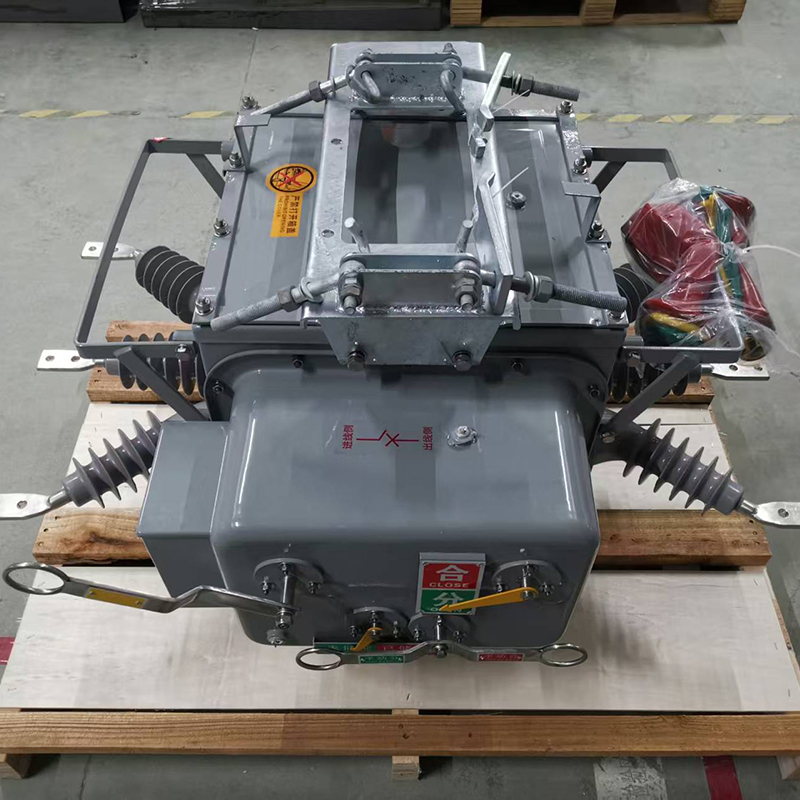

Вакуумный выключатель ZW32-12 с интегрированным первично-вторичным оборудованием

Вакуумный выключатель ZW32-12 с интегрированным первично-вторичным оборудованием -

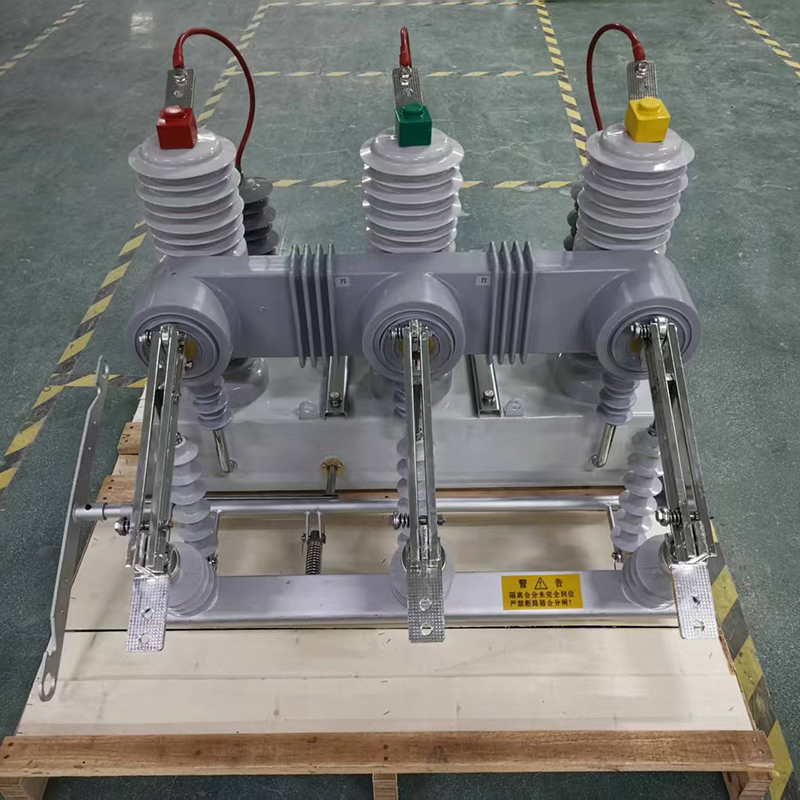

Вакуумный выключатель ZW32-40.5G

Вакуумный выключатель ZW32-40.5G -

Комплектное распределительное устройство SRM16-12 (полная изоляция, герметичное)

Комплектное распределительное устройство SRM16-12 (полная изоляция, герметичное) -

КРУ GTGN-12 с литой изоляцией

КРУ GTGN-12 с литой изоляцией -

Американский стандарт (категория А)

Американский стандарт (категория А) -

Масляный силовой трансформатор типа S11-M-30-2500/10(20)кВ с переключением без возбуждения (ПБВ)

Масляный силовой трансформатор типа S11-M-30-2500/10(20)кВ с переключением без возбуждения (ПБВ) -

Разъединитель GW9-12

Разъединитель GW9-12 -

Сухой трансформатор SC(B)13-10кВ с эпоксидной заливкой

Сухой трансформатор SC(B)13-10кВ с эпоксидной заливкой -

Комплексный щит КРМ JP

Комплексный щит КРМ JP -

Сухой трансформатор SCB18-NX1 с эпоксидной заливкой

Сухой трансформатор SCB18-NX1 с эпоксидной заливкой -

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода -

Распределительный трансформатор SBH15-M-30-2500/10 с аморфным магнитопроводом

Распределительный трансформатор SBH15-M-30-2500/10 с аморфным магнитопроводом

Связанный поиск

Связанный поиск- Оптовые цены 40.5kv кабельного ответвления

- Ведущий производитель автоматических выключателей

- Кабельная распределительная колонка высокого напряжения

- Распределительный шкаф (панель)

- Ведущие производители конденсаторных шкафов 3kv

- Производители разъединителей 35 кв в китае

- Ведущий производитель заземляющих ножей разъединителей

- Поставщики шкафов кольцевой сети с твердой изоляцией из китая

- Оптовые заводы конденсаторных шкафов

- Разъединитель 24 кв