Оптовые поставщики компенсация реактивной мощности комплексные шкафы

Сегодня часто слышишь про комплексные шкафы для компенсации реактивной мощности. И вроде бы все просто: поставщик, шкаф, установка – задача решена. Но на практике все оказывается гораздо сложнее. Начнем с того, что многие заказчики не до конца понимают, какие именно компенсационные системы им нужны, и часто выбирают самый дешевый вариант, который потом оказывается неэффективным и требует доработки. А мы, как поставщики, часто оказываемся втянуты в это – приходится потом разбираться, в чем причина, и предлагать более оптимальное решение. Речь пойдет именно об этом, о реальных сложностях и подводных камнях при работе с этими системами, о нашем опыте и, возможно, о нескольких не очень удачных попытках.

Неочевидные аспекты подбора компенсационных систем

Первое, что часто упускают – это точная оценка потребляемой реактивной мощности. Просто взглянуть на счетчик – недостаточно. Нужно проводить анализ нагрузок, учитывать коэффициент мощности, особенности сети. Иначе можно установить шкаф, который просто не справится с задачей, или, наоборот, перекомпенсировать, что тоже нежелательно. Мы сами сталкивались с ситуациями, когда заказчик считал, что ему достаточно определенного уровня компенсации, а на деле оказалось, что требуется гораздо больше. В итоге приходилось менять всю систему, что, конечно, обходится дороже и затрачивает больше времени.

Кроме того, важно учитывать специфику нагрузки. Например, для предприятий с большим количеством электродвигателей подходят одни решения, а для электролизных установок – совсем другие. Иногда даже необходимо сочетать несколько типов компенсационных устройств – как активную, так и реактивную мощность. Это требует более тщательного проектирования и подбора компонентов.

Наш опыт показывает, что слишком часто заказчики недооценивают роль квалифицированного проектировщика. Лучше потратить время и деньги на качественное проектирование, чем потом переделывать установку и переплачивать за дополнительные работы.

Проблемы с комплектацией и интеграцией

Далее – это уже вопросы комплектации. Комплексный шкаф – это не просто корпус с конденсаторами. В него входят автоматические выключатели, реле, датчики, системы защиты и управления. И все это должно быть совместимо друг с другом и с существующей системой управления предприятием. Несовместимость может привести к серьезным сбоям в работе и даже к аварийным ситуациям.

Мы однажды столкнулись с заказом на поставку шкафа для металлургического завода. Заказчик предоставил техническую документацию, но оказалась неполной и противоречивой. При попытке интеграции шкафа с существующей системой автоматизации возникли серьезные проблемы – несовместимость протоколов, проблемы с обмены данными. Пришлось потратить много времени и сил на решение этих проблем. В итоге, заказчик согласился на внесение изменений в систему управления, что увеличило стоимость проекта на несколько десятков процентов.

Очень важно заранее уточнять у поставщика наличие всех необходимых комплектующих и их совместимость. Не стоит полагаться на обещания – лучше получить письменное подтверждение от производителя. И, конечно, нужно учитывать возможность обслуживания и ремонта – наличие запчастей, наличие квалифицированных специалистов.

Конденсаторы: выбор и характеристики

Конденсаторы – это сердце компенсационной системы. И выбор их – задача не из легких. Нужно учитывать их номинальную емкость, напряжение, ток, температурный диапазон, срок службы. Неправильный выбор конденсаторов может привести к их выходу из строя и, как следствие, к отказу всей системы.

В последнее время все большую популярность приобретают бесступенчатые конденсаторы, которые позволяют плавно регулировать компенсирующую мощность. Они более эффективны, чем традиционные конденсаторы, и позволяют избежать перекомпенсации. Но их стоимость выше.

Не стоит экономить на качестве конденсаторов. Дешевые конденсаторы быстро выходят из строя, что приводит к дополнительным затратам на их замену и простои оборудования. Лучше выбрать конденсаторы от известных производителей с хорошей репутацией. Например, мы часто работаем с продукцией известных китайских и европейских производителей, предлагающих оптимальное соотношение цены и качества. Но всегда тщательно проверяем их сертификаты и технические характеристики.

Проблемы с монтажом и пусконаладкой

Монтаж и пусконаладка комплексных шкафов – это ответственный этап, который требует высокой квалификации специалистов. Неправильный монтаж может привести к короткому замыканию, возгоранию и другим серьезным последствиям.

Мы всегда рекомендуем привлекать к монтажу и пусконаладке опытных специалистов, имеющих соответствующую лицензию и сертификат. Нужно строго соблюдать технологию монтажа, использовать только качественные материалы и инструменты, проводить все необходимые испытания и измерения.

После монтажа необходимо провести пусконаладочные работы и настроить систему управления. Важно убедиться, что система работает в заданном режиме и не создает помех для других устройств. Мы всегда проводим комплексные испытания системы перед сдачей ее заказчику.

Масштабирование решений и future trends

Еще один интересный момент – это масштабирование компенсационных систем. В некоторых случаях требуется не просто установить один шкаф, а создать целую систему, состоящую из нескольких шкафов, расположенных в разных точках предприятия. Это требует более сложного проектирования и управления.

Наблюдается тенденция к интеграции компенсационных систем с системами управления энергопотреблением. Это позволяет оптимизировать работу электроустановки и снизить затраты на электроэнергию. Также активно развиваются решения на основе интеллектуальных датчиков и алгоритмов машинного обучения, которые позволяют автоматически регулировать компенсирующую мощность в зависимости от текущих условий работы сети. Например, сейчас активно изучаются решения на базе IoT для удаленного мониторинга и управления комплексными шкафами.

В целом, рынок компенсационных систем постоянно развивается, появляются новые технологии и решения. Важно быть в курсе последних тенденций и выбирать наиболее оптимальное решение для конкретных условий работы предприятия. Мы стараемся постоянно повышать квалификацию наших специалистов и следить за новинками рынка, чтобы предлагать нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Разъединитель GW1-12

Разъединитель GW1-12 -

Масляный силовой трансформатор типа S11-M-30-2500/10(20)кВ с переключением без возбуждения (ПБВ)

Масляный силовой трансформатор типа S11-M-30-2500/10(20)кВ с переключением без возбуждения (ПБВ) -

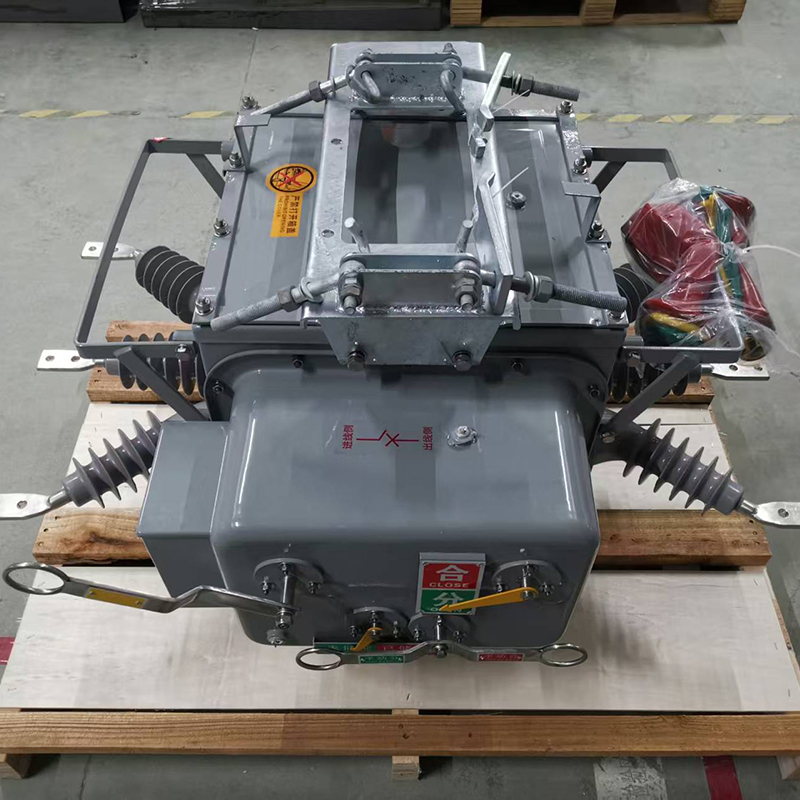

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности)

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности) -

Кабельная распределительная колонка

Кабельная распределительная колонка -

Вакуумный выключатель ZW32-12 (интегрированное исполнение)

Вакуумный выключатель ZW32-12 (интегрированное исполнение) -

Вакуумный выключатель ZW32M-12 с магнитным приводом (наружная установка)

Вакуумный выключатель ZW32M-12 с магнитным приводом (наружная установка) -

Высоковольтный предохранитель RW12

Высоковольтный предохранитель RW12 -

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода -

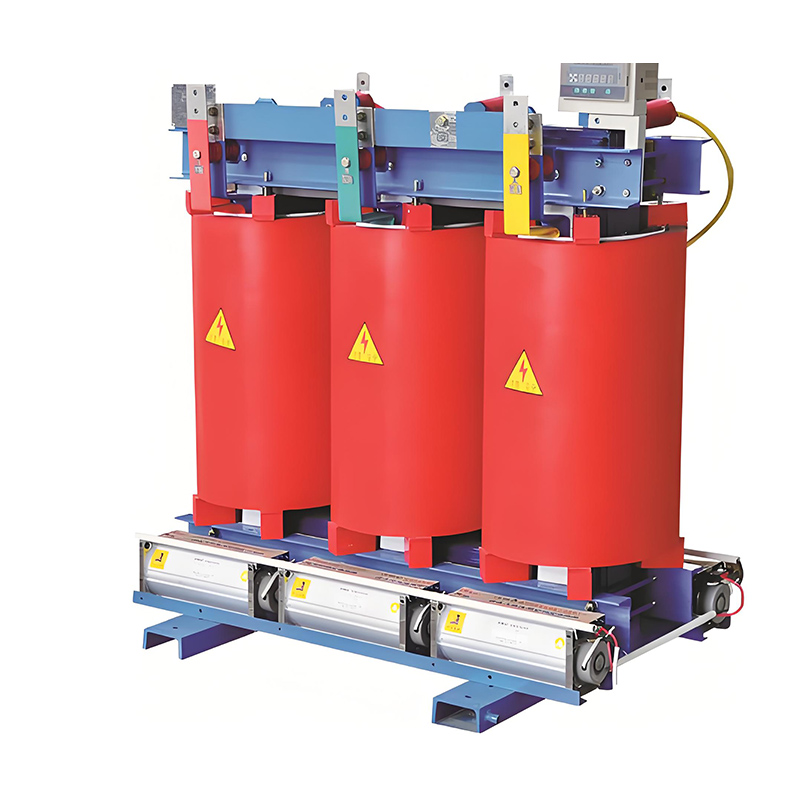

Сухой трансформатор SC(B)13-10кВ с эпоксидной заливкой

Сухой трансформатор SC(B)13-10кВ с эпоксидной заливкой -

Вакуумный выключатель ZW32-40.5G

Вакуумный выключатель ZW32-40.5G -

Сухой трансформатор SC(B)10/11/12-10кВ(20кВ) с эпоксидной заливкой

Сухой трансформатор SC(B)10/11/12-10кВ(20кВ) с эпоксидной заливкой -

Компактное кольцевое РУ XTGW-12 (наружная установка)

Компактное кольцевое РУ XTGW-12 (наружная установка)

Связанный поиск

Связанный поиск- Ведущий вакуумный выключатель принцип работы цена

- Поставщики автоматический выключатель разъединители выше 1000 в из китая

- Китайский производитель вакуумных выключателей 10 630

- Оптовые поставщики 220v конденсаторной батареи

- Китай вакуумный выключатель тел завод

- Оптовый производитель заземляющих разъединителей

- Ведущие цены на высоковольтные предохранители

- Цена на передвижное распределительное устройство в китае

- Оптовые заводы надувных шкафов 10кв

- Оптовые высоковольтные измерительные коробки завода