Оптовый завод линейного разъединителя

Линейные разъединители – штука важная, но зачастую недооцененная. Все твердят про надежность, безопасность, но редко кто разбирается в тонкостях производства. Часто встречаются завышенные ожидания, либо, наоборот, недопонимание реальных возможностей. Мы в Оптовый завод линейного разъединителя видим это каждый день – от нереалистичных запросов до попыток купить дешевле, чем стоит качественное решение.

Основные сложности в производстве линейных разъединителей

Производство линейных разъединителей – это не просто сборка деталей. Это сложный технологический процесс, требующий высокой точности и квалифицированного персонала. На начальном этапе часто возникает проблема с поиском надежных поставщиков компонентов, особенно для специализированных деталей, таких как контакты и изоляторы. Это не просто вопрос цены, а вопрос качества и долговечности.

Например, мы сталкивались с ситуацией, когда клиенту предлагали линейный разъединитель с очень низкой ценой, но при детальном изучении оказалось, что использованы компоненты сомнительного происхождения, не соответствующие ГОСТам. Результат – быстрый выход из строя устройства и, как следствие, дополнительные затраты на ремонт и замену. Это классический пример, когда экономия в краткосрочной перспективе обернулась убытками в долгосрочной.

Еще одна проблема – это контроль качества. Недостаточно просто проверить готовый продукт. Необходимо осуществлять мониторинг каждого этапа производства, от входного контроля компонентов до финальной проверки собранного устройства. Использование современного оборудования для испытаний и измерений – это обязательное условие для обеспечения надежности линейных разъединителей.

Технологический процесс: от чертежа до готового изделия

Процесс изготовления линейных разъединителей начинается с проектирования. Используются специализированные CAD/CAM системы для создания 3D-моделей и разработки технологических процессов. Важно учитывать все факторы, такие как рабочее напряжение, ток, условия эксплуатации и требования безопасности.

Затем идет обработка деталей. Это могут быть различные операции – токарная обработка, фрезерование, сверление, шлифовка. Для обработки высокоточных деталей используются станки с ЧПУ. Мы стараемся использовать современные технологии обработки, чтобы минимизировать отходы материала и повысить точность изготовления.

После обработки деталей проводится сборка. Это трудоемкий процесс, требующий высокой квалификации сборщиков. Необходимо соблюдать технологию сборки и использовать специальные инструменты и приспособления. Каждая деталь проходит контроль качества перед сборкой, чтобы исключить возможность попадания дефектных деталей в готовое изделие.

Актуальные тенденции в производстве

В последние годы наблюдается тенденция к увеличению автоматизации производства линейных разъединителей. Использование робототехники и автоматизированных систем контроля качества позволяет повысить производительность и снизить себестоимость продукции. Наш завод активно внедряет новые технологии, чтобы оставаться конкурентоспособными на рынке.

Также растет спрос на линейные разъединители с цифровым управлением и возможностью интеграции в интеллектуальные энергетические системы. Это требует использования новых датчиков, микроконтроллеров и коммуникационных модулей. Мы сотрудничаем с ведущими разработчиками в этой области, чтобы предлагать нашим клиентам самые современные решения.

Например, мы разрабатываем линейный разъединитель с возможностью удаленного мониторинга и управления через интернет. Это позволяет оперативно выявлять неисправности и предотвращать аварийные ситуации. Такие устройства особенно востребованы в крупных промышленных предприятиях и энергетических системах.

Реальный случай: оптимизация производственной линии

Недавно у нас был заказ от энергетической компании, которая испытывала проблемы с низкой производительностью и высокими затратами на производство линейных разъединителей. Мы провели аудит их производственной линии и выявили ряд проблем – устаревшее оборудование, неэффективная логистика и отсутствие контроля качества на некоторых этапах.

На основе наших рекомендаций компания модернизировала производственную линию, внедрила систему автоматизированного контроля качества и оптимизировала логистику. В результате производительность увеличилась на 20%, а затраты на производство снизились на 15%. Этот опыт показал, что даже небольшие изменения в производственном процессе могут привести к значительным улучшениям.

Использование современных технологий, таких как анализ данных и прогнозирование отказов, помогает оптимизировать процесс производства линейных разъединителей и повысить его надежность. Мы в ООО Чжэцзян Синтянь Электрик постоянно работаем над улучшением наших производственных процессов, чтобы предлагать нашим клиентам лучшие решения.

Выводы и рекомендации

Производство линейных разъединителей – это сложная и ответственная задача, требующая глубоких знаний и опыта. Важно учитывать все факторы – от выбора поставщиков компонентов до контроля качества готовой продукции. Не стоит экономить на качестве – это может обернуться серьезными проблемами в будущем. Обращайтесь к проверенным производителям, таким как Оптовый завод линейного разъединителя, чтобы получить надежные и долговечные решения.

Мы всегда готовы предоставить консультацию и помочь вам с выбором линейного разъединителя, соответствующего вашим потребностям. Наш опыт и знания позволяют нам предлагать самые современные и эффективные решения. Свяжитесь с нами, и мы поможем вам решить ваши задачи!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектное распределительное устройство SRM16-12 (полная изоляция, герметичное)

Комплектное распределительное устройство SRM16-12 (полная изоляция, герметичное) -

Распределительный трансформатор SBH15-M-30-2500/10 с аморфным магнитопроводом

Распределительный трансформатор SBH15-M-30-2500/10 с аморфным магнитопроводом -

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода

Трансформатор силовой масляный типа S13-M.R-30-2500/10, с витой пространственной конструкцией магнитопровода -

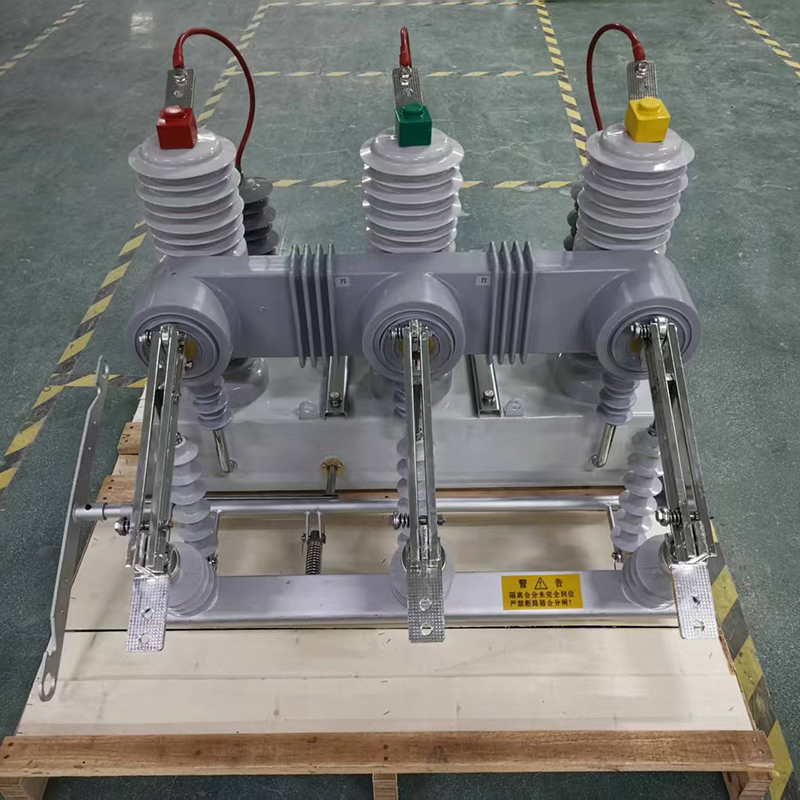

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности)

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности) -

Масляный трансформатор S20-M-30-2500/10-NX2 класса энергоэффективности II

Масляный трансформатор S20-M-30-2500/10-NX2 класса энергоэффективности II -

Вакуумный выключатель ZW32-12 (базовое исполнение)

Вакуумный выключатель ZW32-12 (базовое исполнение) -

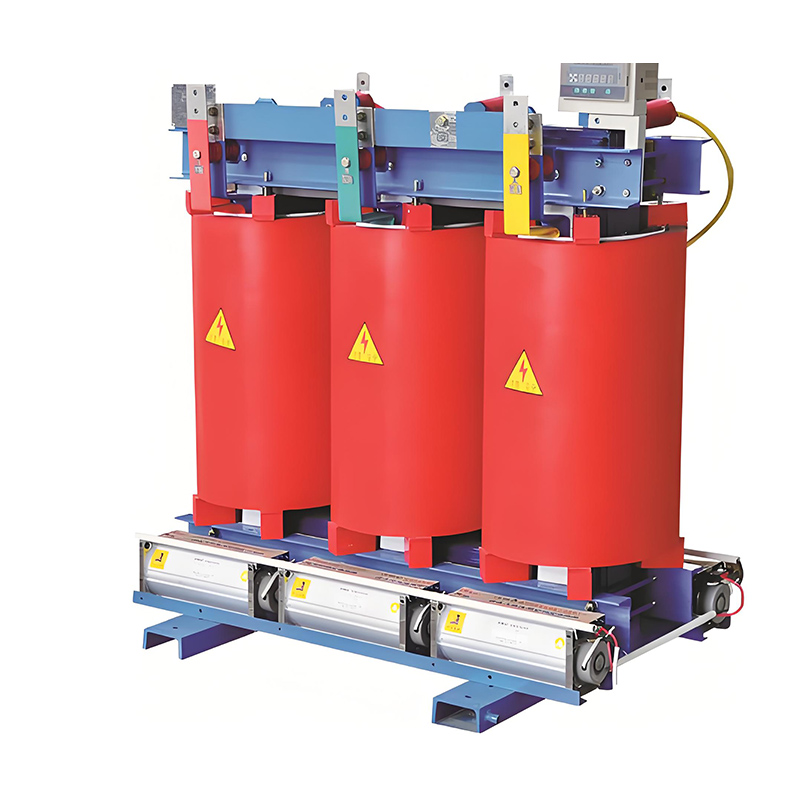

Сухой трансформатор SC(B)10/11/12-10кВ(20кВ) с эпоксидной заливкой

Сухой трансформатор SC(B)10/11/12-10кВ(20кВ) с эпоксидной заливкой -

КРУ GTGN-12 с литой изоляцией

КРУ GTGN-12 с литой изоляцией -

Европейский стандарт (категория Е)

Европейский стандарт (категория Е) -

Масляный силовой трансформатор типа S11-M-30-2500/10(20)кВ с переключением без возбуждения (ПБВ)

Масляный силовой трансформатор типа S11-M-30-2500/10(20)кВ с переключением без возбуждения (ПБВ) -

Комплектное конденсаторное устройство низкого напряжения типа GGJ

Комплектное конденсаторное устройство низкого напряжения типа GGJ -

Цифровой вакуумный выключатель ZW32-12 (интегрированное первично-вторичное оборудование)

Цифровой вакуумный выключатель ZW32-12 (интегрированное первично-вторичное оборудование)

Связанный поиск

Связанный поиск- Оптовые поставщики коробки ответвления переменного тока

- Китайский завод масляных вакуумных выключателей

- Цена кольцевого распределительного устройства в китае

- Ведущая цена распределительного устройства кольцевой нагрузки

- Китайский поставщик вакуумного sf6 автоматического выключателя

- Ведущий производитель вакуумных выключателей 10

- Ведущие цены на кабельные ответвительные коробки 40.5kv

- Поставщики распределительных измерительных коробок из китая

- Ведущий производитель распределительных шкафов 220v

- Ведущие поставщики разъединителей для наружной установки