С общей металлической оболочкой

Вопрос защиты электрооборудования – это всегда баланс между стоимостью, весом и надежностью. Часто при выборе промышленного оборудования, особенно выключателей, внимание сосредотачивают на внутреннем механизме, на его функциональности. Но, на мой взгляд, недооценивается роль внешней защиты, а точнее – надежной металлической оболочки. Недавно столкнулся с ситуацией, когда, казалось бы, современное, дорогостоящее оборудование вышло из строя из-за коррозии. Это заставило задуматься о комплексном подходе к обеспечению долговечности.

Роль металлической оболочки: не просто корпус

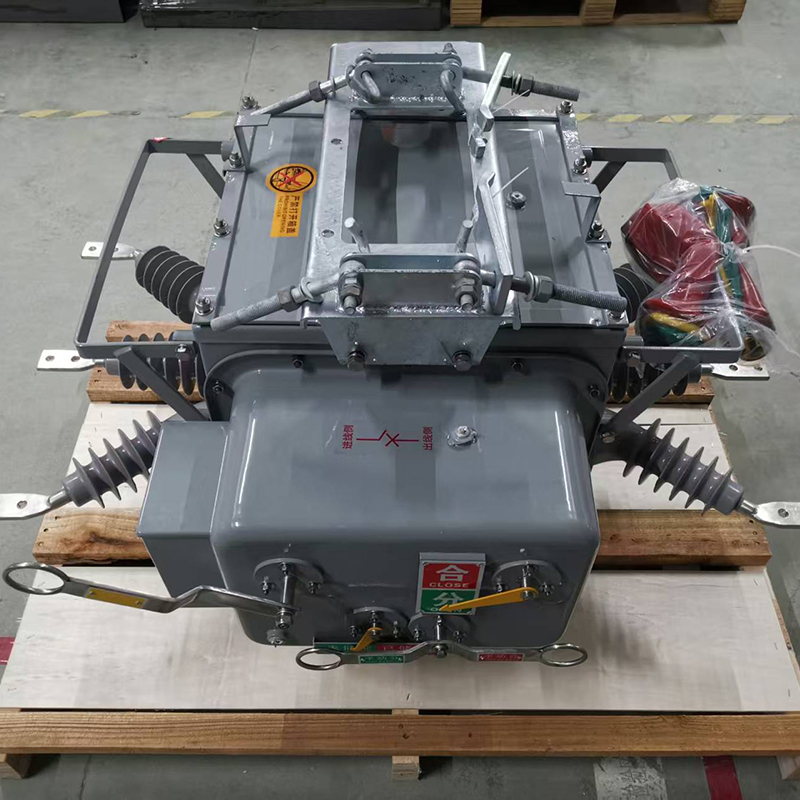

Многие воспринимают общая металлическая оболочка как что-то второстепенное, просто защитный кожух. Это ошибочное мнение. В реальности, металлическая оболочка – это первый барьер между внутренними компонентами и агрессивной средой. Она выполняет сразу несколько функций: защиту от механических повреждений, от пыли, влаги, вибрации, а также, что не менее важно, от электромагнитных помех и коррозии. Особенно это актуально для оборудования, эксплуатируемого в сложных климатических условиях или в промышленных зонах с повышенным уровнем загрязнения.

Например, мы работали с выключателями, предназначенными для использования в морской среде. Изначально мы считали, что стандартная защита будет достаточной. Однако, после года эксплуатации, выявились проблемы с коррозией. Оказалось, что даже небольшое количество соленой брызги способно повредить внутренние элементы, если они не защищены надежной металлической оболочкой с соответствующей антикоррозийной обработкой.

Выбор материала оболочки: сталь, алюминий, их особенности

Выбор материала для общая металлическая оболочка – это важный этап проектирования. Сталь – это классический вариант, обеспечивающий высокую прочность и надежность. Но она подвержена коррозии, поэтому требует дополнительной защиты – покраски, оцинковки или нанесения специальных покрытий. Алюминий легче стали, но менее прочен. Он лучше сопротивляется коррозии, но требует более тщательного подбора конструкции для обеспечения достаточной жесткости и защиты внутренних компонентов. В некоторых случаях используют сплавы на основе титана – они отличаются высокой коррозионной стойкостью, но и стоят значительно дороже. Мы часто рассматриваем варианты с порошковой окраской, она обеспечивает более долговечную и равномерную защиту, чем обычная покраска.

Не стоит забывать и о толщине материала. Слишком тонкая оболочка не обеспечит достаточную защиту от механических повреждений, а слишком толстая – увеличит вес и стоимость оборудования. Здесь важно найти оптимальный баланс, исходя из условий эксплуатации и требуемой степени защиты. При выборе металла нужно учитывать не только его химическую стойкость, но и его электромагнитные характеристики. От этого зависит, насколько хорошо оболочка будет экранировать внутренние компоненты от внешних помех.

Антикоррозийная обработка: продление срока службы

Даже при использовании высококачественных материалов и надежной конструкции, металлическая оболочка подвержена коррозии. Чтобы продлить срок службы оборудования, необходимо использовать эффективные методы антикоррозийной обработки. Это может быть оцинковка, порошковая окраска, нанесение специальных защитных покрытий или использование ингибиторов коррозии. Важно выбирать метод обработки, который соответствует условиям эксплуатации и типу материала оболочки.

Например, мы применяем метод электрохимической защиты – анодирование. Он обеспечивает создание на поверхности металла защитной оксидной пленки, которая препятствует коррозии. Этот метод особенно эффективен для алюминиевых сплавов. Но анодирование требует соблюдения строгих технологических процессов, иначе защита может оказаться неэффективной. Важно контролировать толщину и равномерность оксидной пленки.

Реальный опыт: ошибки и их исправление

Однажды мы столкнулись с проблемой коррозии на выключателе, который использовался в условиях высокой влажности. Причиной оказалась некачественная антикоррозийная обработка. Мы обнаружили, что слой краски был неравномерным, что привело к образованию участков, подверженных коррозии. Пришлось полностью перекрашивать оболочку и проводить дополнительную обработку. Этот опыт научил нас более тщательно контролировать качество антикоррозийной обработки и выбирать надежных поставщиков услуг.

Еще одна проблема, с которой мы сталкивались – это повреждение металлической оболочки при транспортировке и монтаже. Недостаточная упаковка или неправильная установка могут привести к образованию царапин и сколов, которые, в свою очередь, могут способствовать коррозии. Поэтому важно использовать качественную упаковку и соблюдать правила монтажа, чтобы избежать повреждений.

Проверка и обслуживание: регулярный контроль

Недостаточно просто выбрать надежную металлическую оболочку и провести антикоррозийную обработку. Необходимо регулярно проверять ее состояние и при необходимости проводить обслуживание. Важно осматривать оболочку на наличие повреждений, коррозии, трещин. При обнаружении дефектов необходимо немедленно их устранять, чтобы предотвратить дальнейшее разрушение оборудования. Это может быть просто замена поврежденного участка или перекраска оболочки.

Мы рекомендуем проводить инспекцию металлической оболочки не реже одного раза в год, а в условиях повышенной коррозионной активности – чаще. Это позволит своевременно выявить и устранить проблемы, продлить срок службы оборудования и избежать дорогостоящих ремонтов.

ООО Чжэцзян Синтянь Электрик, занимаясь разработкой и производством высоковольтных выключателей, постоянно совершенствует технологии защиты оборудования, уделяя особое внимание надежности и долговечности общая металлическая оболочка.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цифровой вакуумный выключатель ZW32-12 (интегрированное первично-вторичное оборудование)

Цифровой вакуумный выключатель ZW32-12 (интегрированное первично-вторичное оборудование) -

Вакуумный выключатель ZW32-12 (интегрированное исполнение)

Вакуумный выключатель ZW32-12 (интегрированное исполнение) -

Американский стандарт (категория А)

Американский стандарт (категория А) -

Высоковольтный предохранитель RW12

Высоковольтный предохранитель RW12 -

Европейский стандарт (категория Е)

Европейский стандарт (категория Е) -

Комплектное конденсаторное устройство низкого напряжения типа GGJ

Комплектное конденсаторное устройство низкого напряжения типа GGJ -

Вакуумный выключатель ZW32-24

Вакуумный выключатель ZW32-24 -

Комплексный щит КРМ JP

Комплексный щит КРМ JP -

КРУ GTGN-12 с литой изоляцией

КРУ GTGN-12 с литой изоляцией -

Вакуумный выключатель ZW32M-12 с магнитным приводом (наружная установка)

Вакуумный выключатель ZW32M-12 с магнитным приводом (наружная установка) -

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности)

Вакуумный выключатель ZW32-12G (интегрированная конструкция, двусторонний конденсаторный отбор мощности) -

Разъединитель GW1-12

Разъединитель GW1-12

Связанный поиск

Связанный поиск- Китайский производитель разъединителей 10 кв

- Цена автоматических выключателей-разъединителей выше 1000 в в китае

- Оптовый производитель автоматических выключателей выше 1000 в

- Кабельная распределительная колонка 12 кв

- Оптовые производители ящиков кольцевых сетей наружной установки

- Производитель распределительных шкафов 400в в китае

- Оптовые поставщики автоматических выключателей 24 кв

- Оптовая цена на разъединители 10 кв с приводом

- Китай завод 110v распределительный шкаф

- Оптовые вакуумные выключатели 110 завод